-

Was sind die Vorteile der thermischen Isolationsleistung von monolithischen Refraktionen in der Anwendung

Amorphe refraktäre Materialien werden aufgrund ihrer ausgezeichneten thermischen Isolationsleistung in vielen hochtemperischen Industriefeldern häufig verwendet. Ihre hervorragende Leistung ergibt sich aus ihrer einzigartigen Materialzusammensetzung und -struktur. Diese Art von Materie besteht normalerweise aus hochwertigen Aggregaten, Bindemitteln und verschiedenen Zusatzstoffen. Unter hohen Temperaturbedingungen treten komplexe physikalische und chemische Reaktionen zwischen diesen Komponenten auf, um eine dichte und stabile Mikrostruktur zu bilden. Diese Struktur kann nicht nur die Wärmeübertragung effektiv isolieren, sondern auch die Integrität des Materials unter hohen Temperaturbedingungen aufrechterhalten und das durch thermischen Spannung verursachte Riss und Abbrüche verhindern. In der Stahlschmelzindustrie ist die thermische Isolationsleistung von amorphen refraktären Materialien besonders wichtig. Schlüsselgeräte wie Hochöfen und Wandler sind während des Betriebs extrem hohe Innentemperaturen und komplexe Wärmelspannungsfelder ausgesetzt. Traditionelle Refraktionen sind oft schwer zu standhalten, während amorphe refraktäre Materialien den Temperaturgradienten innerhalb der Geräte effektiv reduzieren und die durch thermischen Belastungen verursachten Schäden mit ihrer hervorragenden thermischen Isolationsleistung erheblich verringern können. Diese Leistung erweitert nicht nur die Lebensdauer der Geräte, sondern verbessert auch die Produktionseffizienz und senkt die Wartungskosten, wodurch das Unternehmen zu höheren wirtschaftlichen Vorteilen führt. In Baumaterialindustrien wie Zement und Glas,, Amorphische feuerfeste Materialien spielen auch eine Schlüsselrolle. Zement-Rotationsöfen und Glasschmelzöfen müssen dem Scheuern und Erosion von Hochtemperaturflammen und geschmolzenen Materialien während des Betriebs standhalten. Dank seiner hervorragenden thermischen Isolationsleistung können amorphische feuerfestem Material die Temperatur der Außenwand der Geräte effektiv reduzieren, den Wärmeverlust verringern und die thermische Effizienz verbessern. Gleichzeitig sorgt seine hervorragende Anti-Ersionsleistung für den stabilen Betrieb der Geräte in einem hochtemperativen Umfeld und verbessert die Sicherheit und Wirtschaftlichkeit der Produktion weiter. In den Energieindustrien wie Petrochemikalien und Elektrizität weist die thermische Isolationsleistung amorpher refraktärer Materialien auch erhebliche Vorteile auf. Katalytische Rissöfen in petrochemischen Pflanzen und Kesseln in der Stromindustrie und anderen Geräten müssen hohen Temperaturen und komplexen Wärmespannungsumgebungen standhalten. Die Anwendung amorpher refraktär

Mehr lesen -

Wie man die Stabilität der Isolierung von feuerfeindlichen Ziegeln verbessert

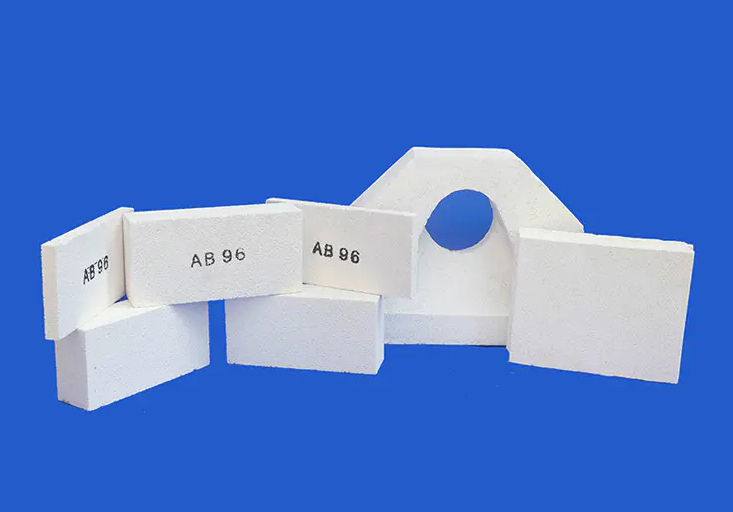

Im Herstellungsprozess von Isolierende feuerfeste Ziegel Die Auswahl der Rohstoffe ist entscheidend und wirkt sich direkt auf die Leistung und Stabilität des Endprodukts aus. Dongtai Hongda ist sich dessen sehr bewusst und haben im Rohstoffbeschaffungsprozess strenge Kontrollmaßnahmen ergriffen. Das Unternehmen ist bestrebt, qualitativ hochwertige Rohstoffe auszuwählen, die strikt abgeschrieben und getestet wurden, um sicherzustellen, dass jede Rohstoffstapel die hohen Standards der Branche entsprechen kann. Zu diesem Zweck hat Dongtai Hongda ein professionelles Rohstoffbeschaffungsteam gebildet, um tief in den Markt zu gehen und die Branchentrends in Echtzeit zu erfassen, um sicherzustellen Qualität und hohe Stabilität. Darüber hinaus führt Dongtai Hongda regelmäßig umfassende Bewertungen und Audits von Rohstofflieferanten durch, um die Zuverlässigkeit und Stabilität von Rohstoffquellen zu gewährleisten, wodurch eine solide Grundlage für die hohe Leistung der Produkte gelegt wird. In Bezug auf die Produktionstechnologie demonstriert Dongtai Hongda auch seine Professionalität und Voraussicht. Der Produktionsprozess ist einer der Schlüsselfaktoren, die die Stabilität von isolierenden refraktären Ziegeln beeinflussen. Das Unternehmen hat eine Reihe fortschrittlicher Prozesstechnologien und -geräte eingesetzt, um die hohe Stabilität und eine hervorragende Leistung der Produkte während des Herstellungsprozesses zu gewährleisten. Zum Beispiel hat Dongtai Hongda eine automatisierte Chargen- und Formproduktionslinie eingeführt, die die Dichte und Gleichmäßigkeit des Produkts erheblich verbessert, indem der Anteil der Rohstoffe und der Formdruck genau gesteuert wird, wodurch seine thermische Stoßdämpferwiderstand und die mechanische Festigkeit verbessert werden. Darüber hinaus kann Dongtai Hongda mit fortgeschrittenen Feuergeräten wie 1500 ℃ Hochtemperatur-Tunnelöfen und 1700 ℃ Shuttle-Ofen ausgestattet sein. und Leistung des Produkts. Innovation im Produktdesign ist auch einer der Schlüsselfaktoren für den Erfolg von Dongtai Hongda im Bereich isolierender refraktärer Ziegel. Das Unternehmen verfügt über ein professionelles Forschungs- und Entwicklungsteam, das den Marktdynamik und Branchentrends genau beachtet und weiterhin das Produktdesign innoviert, um den Anwendungsbedarf verschiedener Branchen und unterschiedlicher Arbeitsbedingungen gerecht zu werden. Zum Beispiel hat Dongtai Hongda für das Hochtemperatur-Korrosionsumfeld spezifischer Branchen isolierende refraktäre Ziegel mit ausgezeichneter Korrosionsbeständigkeit entwickelt. Und für Anwendungen, die einer größeren mechanischen Belastung standhalten müssen, hat das Unternehmen hochfeste und hohe Produkte entworfen. Diese innovativen Entwürfe verbessern nicht nur die Stabilität des Produkts, sondern erweitern auch die Anwendungsreichweite des Produkts und erfüllen die unterschiedlichen Marktbedürfnisse.

Mehr lesen -

Was sind die Auswirkungen von Rohstoffen auf die Stabilität von isolierenden feuerfesten Ziegeln

Die Leistung von Isolierende feuerfeste Ziegel wird direkt von der Art der Rohstoffe beeinflusst, insbesondere in Bezug auf chemische Zusammensetzung und physikalische Eigenschaften. Dongtai Hongda Wärmefestes Material Co., Ltd. verwendet hauptsächlich refraktärer Ton als Kernrohstoff im Produktionsprozess. Dies liegt daran, dass refraktärer Ton nicht nur hervorragende feuerfeste Eigenschaften aufweist, sondern auch eine gute Plastizität aufweist, was ihn zu einer idealen Wahl für die Herstellung isolierender feuerfestem Ziegel aufweist. Um den spezifischen Bedürfnissen der Kunden und die Leistungsanforderungen von Produkten gerecht zu werden, wird das Unternehmen auch leichte Materialien wie schwimmende Perlen, feuerfestem Tonklinker, Flugasche usw. nach tatsächlichen Bedingungen hinzufügen. Die Zugabe dieser leichten Materialien reduziert nicht nur die Volumendichte des Produkts effektiv, sondern verbessert auch die thermische Isolationsleistung signifikant, optimiert die Mikrostruktur der isolierenden refraktären Ziegel und verbessert die thermische Stoßdämpferwiderstand und Verschleißfestigkeit. Bei der Herstellung von isolierenden refraktären Ziegeln ist die Zusammensetzung von Rohstoffen für ihre Stabilität und Zuverlässigkeit von entscheidender Bedeutung. Dongtai Hongda Refractory Material Co., Ltd. steuert die chemische Zusammensetzung, insbesondere den Gehalt von Aluminiumoxid (Al2O3), bei der Auswahl von Rohstoffen. Alumina ist eine der Hauptkomponenten von feuerfesten Materialien, und sein Gehalt wirkt sich direkt auf die Refraktär- und Korrosionsbeständigkeit von isolierenden feuerfesten Ziegeln aus. Um sicherzustellen, dass der Al2O3 -Gehalt jeder Rohstoffstapel im angegebenen Bereich befindet, verwendet das Unternehmen eine präzise chemische Zusammensetzungsanalyse, um die Stabilität und Konsistenz des Produkts zu gewährleisten, wodurch die Zuverlässigkeit des Endprodukts verbessert wird. Die Verarbeitungstechnologie von Rohstoffen hat auch einen tiefgreifenden Einfluss auf die Leistung von isolierenden feuerfesten Ziegeln. Im Produktionsprozess von Dongtai Hongda Refractory Materials Co., Ltd. durchlaufen die Rohstoffe mehrere wichtige Links wie Chargen, Mischen, Formen, Trocknen und Schießen. Unter ihnen sind die Form- und Schussphasen entscheidend für die endgültige Leistung des Produkts. Während des Formprozesses müssen die Rohstoffe gleichmäßig gepresst werden, um sicherzustellen, dass die Dichte und Stärke des Produkts den Standards entspricht. Während der Brandstufe müssen die Rohstoffe hochtemperaturgesinter unterzogen werden, um eine dichte Mikrostruktur zu bilden. Dongtai Hongda Refractory Materials Co., Ltd. verwendet fortschrittliche Formtechnologien und Brandtechnologien, um sicherzustellen

Mehr lesen -

Welche Faktoren beeinflussen die Hochtemperaturbeständigkeit monolithischer feuerfester Materialien?

Feuerfeste Materialien werden häufig in Umgebungen mit hohen Temperaturen eingesetzt, insbesondere in Branchen wie der Metallurgie, der chemischen Industrie und der Energiewirtschaft. Seine hohe Temperaturbeständigkeit wirkt sich direkt auf die Sicherheit und Wirtschaftlichkeit der Geräte aus. Bei der Forschung, Entwicklung und Produktion von feuerfesten Materialien konzentriert sich Dongtai Hongda auf die umfassende Optimierung von Faktoren wie Materialzusammensetzung, Herstellungsprozess und Einsatzumgebung, um die hervorragende Leistung der Produkte unter Hochtemperaturbedingungen sicherzustellen. Optimierung der Materialzusammensetzung Die Auswahl der feuerfesten Zuschlagstoffe ist einer der Schlüsselfaktoren für die Hochtemperaturbeständigkeit feuerfester Materialien. Dongtai Hongda verwendet hochwertige feuerfeste Zuschlagstoffe, darunter Aluminiumoxid, Siliciumdioxid und Magnesium. Diese Zuschlagstoffe haben nicht nur hohe Schmelzpunkte, sondern auch niedrige Wärmeausdehnungskoeffizienten und eine ausgezeichnete Temperaturwechselbeständigkeit, was die Stabilität und Haltbarkeit von feuerfesten Materialien in Umgebungen mit hohen Temperaturen wirksam verbessern kann. Bindemittel spielen in feuerfesten Materialien eine entscheidende Rolle. Sie verbinden Aggregate und Pulver eng miteinander, um die strukturelle Stabilität von Materialien bei hohen Temperaturen sicherzustellen. Dongtai Hongda verwendet Hochleistungsbindemittel wie Silikatzement, Aluminatzement und Phosphate, um die mechanische Festigkeit und Hochtemperaturstabilität feuerfester Materialien zu verbessern. Darüber hinaus hat der Einsatz von Zusatzmitteln wie Weichmachern, Beschleunigern und Wasserreduzierern auch erhebliche Auswirkungen auf die Bauleistung und die Hochtemperaturbeständigkeit feuerfester Materialien. Durch die genaue Anpassung der Art und Menge der Zusatzstoffe ist Dongtai Hongda in der Lage, die umfassende Leistung feuerfester Materialien zu optimieren und sicherzustellen, dass sie in Umgebungen mit hohen Temperaturen stabile physikalische und chemische Eigenschaften beibehalten. Verbesserung des Vorbereitungsprozesses Auch der Herstellungsprozess feuerfester Materialien hat einen wichtigen Einfluss auf deren Hochtemperaturbeständigkeit. Die Genauigkeit des Dosierens und Mischens ist die Grundlage für die Gewährleistung der Stabilität der Materialleistung. Dongtai Hongda verwendet fortschrittliche automatische Dosier- und Mischgeräte, um die genaue Messung und gleichmäßige Mischung jedes Rohmaterials sicherzustellen und so die Gesamtleistung feuerfester Materialien zu verbessern. Während des Form- und Aushärtungsprozesses optimiert Dongtai Hongda den Formprozess und die Aushärtungsbedingungen und setzt fortschrittliche Technologien wie Vibrationsformen und Druckformen ein, um sicherzustellen, dass das Material eine dichte Struktur bildet. Während des Aushärtungsprozesses entstehen durch vollständige Reaktion stabile chemische Bindungen, die die Hochtemperaturbeständigkeit feuerfester Materialien weiter erhöhen. Der Brennprozess ist ein zentrales Glied bei der Herstellung feuerfester Materialien. Dongtai Hongda nutzt fortschrittliche Brenngeräte wie Hochtemperatur-Tunnelöfen und Herdwagenöfen, um sicherzustellen, dass die Materialien bei hohen Temperaturen vollständig reagieren und eine stabile kristalline Struktur bilden. Gleichzeitig trägt ein sinnvolles Kühlsystem dazu bei, Risse und Abblättern während des Abkühlvorgangs zu vermeiden und so die Hochtemperaturbeständigkeit feuerfester Materialien zu verbessern. Anpassungsfähigkeit an die Nutzungsumgebung Auch die Einsatzumgebung feuerfester Materialien hat einen erheblichen Einfluss auf deren Hochtemperaturbeständigkeit. Im Inneren von Hochtemperaturgeräten herrscht oft ein großer Temperaturgradient, der höhere Anforderungen an die Thermoschockbeständigkeit von feuerfesten Materialien stellt. Dongtai Hongda hat die Thermoschockbeständigkeit von feuerfesten Materialien durch die Optimierung der Materialformel und des Herstellungsprozesses erheblich verbessert und so sichergestellt, dass es Temperaturschwankungen in Hochtemperaturgeräten effektiv gewachsen ist. Gleichzeitig stellen korrosive Gase und Schmelzen im Geräteinneren eine Herausforderung für die chemische Stabilität feuerfester Materialien dar. Zu diesem Zweck legt Dongtai Hongda bei der Materialauswahl Wert auf feuerfeste Zuschlagstoffe und Bindemittel mit hoher Korrosionsbeständigkeit und verbessert die chemische Stabilität feuerfester Materialien durch Zugabe von Korrosionsschutzmitteln und anderen Maßnahmen weiter und verlängert so deren Lebensdauer.

Mehr lesen -

So verbessern Sie die Festigkeit isolierender feuerfester Steine

In den heutigen industriellen Anwendungen sind die Stärke und Leistung von isolierende feuerfeste Steine wirken sich direkt auf die Sicherheit und Produktionseffizienz der Ausrüstung aus. Die Dongtai Hongda Company forscht und innoviert weiterhin auf diesem Gebiet und setzt sich dafür ein, die Gesamtleistung isolierender feuerfester Steine durch die Optimierung der Rohstoffauswahl, die Verbesserung der Produktionsprozesse und die Zugabe von Verstärkungsmitteln und Bindemitteln zu verbessern. Optimierung der Rohstoffauswahl und -dosierung Die Verbesserung der Festigkeit isolierender feuerfester Steine ist untrennbar mit der sorgfältigen Auswahl und wissenschaftlichen Dosierung der Rohstoffe verbunden. Die Dongtai Hongda Company wählt hochreine feuerfeste Rohstoffe aus, darunter hochwertige silikatische und hochtonerdehaltige Tone. Diese Rohstoffe verfügen nicht nur über hervorragende Bindungseigenschaften, sondern auch über eine hohe Feuerfestigkeit. Während des Rohstoffsiebungsprozesses kontrolliert das Unternehmen streng den Gehalt an Verunreinigungen, um eine gleichmäßige Partikelverteilung sicherzustellen und dadurch die Gesamtfestigkeit des Produkts zu verbessern. Darüber hinaus erforscht Dongtai Hongda auch aktiv die Anwendung neuer Rohstoffe, beispielsweise die Zugabe von Hartpartikeln wie Quarzsand und Korund in geeigneten Mengen. Diese harten Partikel können während des Brennvorgangs eine stabile Skelettstruktur bilden und so die Festigkeit und Haltbarkeit des Produkts weiter erhöhen. Verbesserung von Produktionsabläufen und Formtechnologien Die Innovation von Produktionsprozessen und Formtechnologien ist ein wichtiger Bestandteil zur Verbesserung der Festigkeit isolierender feuerfester Steine. Die Dongtai Hongda Company führte fortschrittliche automatisierte Produktionslinien für die Dosierung und Formung ein, um sicherzustellen, dass jede Produktcharge eine genaue Dosierung und eine stabile Form aufweist. Während des Formprozesses nutzt das Unternehmen die Hochdruckformtechnologie, um den Formdruck zu erhöhen, um die Rohstoffpartikel enger zu verbinden und so die Dichte und Festigkeit des Produkts deutlich zu verbessern. Gleichzeitig hat Dongtai Hongda auch fortschrittliche Brenntechnologien wie Hochtemperatur-Tunnelöfen und Herdwagenöfen eingeführt. Durch die genaue Steuerung der Brenntemperatur und der Isolationszeit entsteht im Inneren des Produkts eine stabilere Kristallstruktur, die seine Festigkeit und Feuerbeständigkeit weiter verbessert. Zugabe von Verstärkungsmitteln und Bindemitteln Um die Festigkeit isolierender feuerfester Steine weiter zu verbessern, hat die Dongtai Hongda Company die Strategie übernommen, Verstärkungsmittel und Bindemittel im Produktionsprozess einzusetzen. Verstärkungsmittel wie Aluminiumoxidpulver und Quarzstaub können die Brenneigenschaften und die Bindungsfestigkeit von Rohmaterialien deutlich verbessern. Anorganische Gelierstoffe wie Bindemittel wie Zement und Wasserglas gehen beim Brennvorgang chemische Bindungen ein, die die Rohstoffpartikel fest miteinander verbinden und so die Gesamtfestigkeit des Produkts verbessern. Es ist zu betonen, dass die Menge der zugesetzten Verstärkungsstoffe und Bindemittel streng kontrolliert werden muss. Übermäßige Mengen können zu einer Verschlechterung der Produktleistung oder anderen nachteiligen Auswirkungen führen.

Mehr lesen -

So verbessern Sie die Wärmedämmleistung isolierender feuerfester Steine

Im heutigen industriellen Bereich ist die Wärmedämmleistung von isolierende feuerfeste Steine ist von entscheidender Bedeutung, um die Energieeffizienz zu verbessern und die Produktionskosten zu senken. Dongtai Hongda ist bestrebt, seinen Kunden leistungsstarke isolierende feuerfeste Ziegelprodukte anzubieten, indem es sich auf kontinuierliche Innovationen bei der Rohstoffauswahl, dem Produktionsprozess und der Formtechnologie verlässt. Optimieren Sie die Auswahl und das Verhältnis der Rohstoffe Die Auswahl und der Anteil der Rohstoffe sind entscheidende Faktoren für die Verbesserung der Wärmedämmleistung von feuerfesten Isoliersteinen. Dongtai Hongda hält sich an hohe Standards und verwendet hochreine feuerfeste Rohstoffe, darunter hochwertiges Siliciumdioxid und Ton mit hohem Aluminiumoxidgehalt. Diese Rohstoffe verfügen nicht nur über hervorragende Bindungseigenschaften, Plastizität und Brennschrumpfung, sondern auch über eine ausreichende Feuerfestigkeit. Nach strenger Rohstoffprüfung und wissenschaftlichem Verhältnisdesign wurden die Produkte des Unternehmens hinsichtlich Wärmedämmleistung und Gesamtfestigkeit deutlich verbessert. Darüber hinaus erforscht die Dongtai Hongda Company aktiv die Anwendung neuer Rohstoffe wie expandiertem Perlit und Eisenoxidpulver. Die Einführung dieser neuen Materialien verbessert nicht nur die Wärmeisolationswirkung des Produkts, sondern erhöht auch seine Hochtemperaturbeständigkeit, wodurch den Kunden eine wettbewerbsfähigere Produktauswahl geboten wird. Innovativer Produktionsprozess und Formtechnologie Im Produktionsprozess isolierender feuerfester Steine sind Innovationen in der Prozess- und Formtechnologie ebenfalls von entscheidender Bedeutung für die Verbesserung der Produktleistung. Die Dongtai Hongda Company hat fortschrittliche automatische Dosier- und Formproduktionslinien eingeführt, die durch präzise Dosier- und Feinformtechnologie die Gleichmäßigkeit und Dichte der inneren Struktur des Produkts gewährleisten. Darüber hinaus setzt das Unternehmen auch fortschrittliche Brenntechnologien wie Hochtemperatur-Tunnelöfen und Herdwagenöfen ein, um die Bildung einer stabileren Isolierschicht im Inneren des Produkts durch präzise Steuerung der Brenntemperatur und Isolierzeit sicherzustellen. Der Einsatz dieser Technologie verbessert nicht nur die Wärmedämmleistung des Produkts, sondern bietet auch eine Garantie für die Langzeitstabilität des Produkts. Einsatz von Weichmachern und brennbaren Zusatzstoffen Um die Wärmedämmleistung isolierender feuerfester Steine weiter zu verbessern, hat die Dongtai Hongda Company die Strategie der Zugabe von Weichmachern und brennbaren Zusatzstoffen umgesetzt. Weichmacher, beispielsweise anorganische oder organische Stoffe wie Bentonit, verbessern die Plastizität und Formbarkeit von Rohstoffen deutlich, machen das Produkt während des Brennvorgangs dichter und reduzieren effektiv die Wärmeübertragung. Gleichzeitig können durch die Zugabe brennbarer Materialien beim Brennvorgang weitere Porenstrukturen entstehen. Diese Poren blockieren effektiv den Wärmeübertragungsweg und verstärken die Isolationswirkung zusätzlich. Es ist jedoch zu beachten, dass die Partikelgröße und -form der brennbaren Zusatzstoffe einen wichtigen Einfluss auf die endgültige Wärmedämmleistung haben, sodass bei der Auswahl und Dosierung eine strenge Kontrolle erforderlich ist.

Mehr lesen -

So verbessern Sie den hohen Wärmewiderstand von isolierenden feuerfesten Steinen

In Umgebungen mit hohen Temperaturen ist die Leistung von isolierende feuerfeste Steine steht in direktem Zusammenhang mit der Sicherheit und Effizienz von Industrieanlagen. Dongtai Hongda ist sich dessen sehr wohl bewusst und hat sich daher zum Ziel gesetzt, isolierende feuerfeste Steine mit hoher Wärmebeständigkeit und hoher Stabilität bereitzustellen, um den Anforderungen verschiedener Branchen gerecht zu werden. Strenge Kontrolle hochwertiger Rohstoffe Die Auswahl der Rohstoffe ist ein entscheidender Faktor für die Leistung isolierender feuerfester Steine. Dongtai Hongda verwendet hochwertige Rohstoffe wie hochreines Aluminiumoxid (Al₂O₃) und Silikat (SiO₂). Diese Materialien zeichnen sich nicht nur durch eine hervorragende thermische Stabilität und geringe Wärmeleitfähigkeit aus, sondern auch durch eine gute chemische Stabilität, die die Grundlage für eine hohe thermische Beständigkeit bildet. . Durch wissenschaftliche Dosier- und Mischprozesse wird sichergestellt, dass die chemische Reaktion zwischen den Rohstoffen vollständig abläuft und eine dichte und stabile Mikrostruktur entsteht, wodurch die Gesamtwärmebeständigkeit des Materials deutlich verbessert wird. Fortschrittliches Strukturdesign Die Wärmedämmwirkung feuerfester Isoliersteine hängt eng mit der konstruktiven Gestaltung zusammen. Dongtai Hongda verwendet eine mehrschichtige Verbundstruktur, bei der verschiedene Materialien und Dicken kombiniert werden, um einen Gradienten des Wärmewiderstands zu bilden, der die Geschwindigkeit der Wärmeübertragung effektiv verlangsamt. Gleichzeitig wird mithilfe fortschrittlicher Schaumtechnologie und Porenkontrolltechnologie eine gleichmäßig verteilte Porenstruktur im Inneren gebildet, wodurch die Wärmedämmleistung weiter verbessert wird. Dieses innovative Strukturdesign verbessert nicht nur die Wärmeisolationswirkung der isolierenden feuerfesten Steine, sondern erhöht auch deren Thermoschockbeständigkeit, wodurch eine höhere Stabilität und Zuverlässigkeit in Umgebungen mit hohen Temperaturen gewährleistet wird. Innovativer Produktionsprozess Um die hervorragende Qualität isolierender feuerfester Steine sicherzustellen, hat Dongtai Hongda automatisierte und intelligente Produktionsanlagen in den Produktionsprozess eingeführt, darunter automatische Dosiersysteme, hochpräzise Formanlagen und Hochtemperatur-Tunnelöfen. Diese fortschrittliche Ausrüstung gewährleistet die präzise Herstellung und stabile Qualität der Produkte. Darüber hinaus nutzt Dongtai Hongda auch fortschrittliche Wärmebehandlungstechnologie, um die Kristallstruktur im Inneren der isolierenden feuerfesten Steine durch genaue Steuerung der Brenntemperatur und Haltezeit zu optimieren und so die thermische Beständigkeit und mechanische Festigkeit des Materials deutlich zu verbessern. Strenges Qualitätsmanagementsystem Dongtai Hongda ist bestrebt, in allen Produktionsbereichen hohe Standards des Qualitätsmanagements aufrechtzuerhalten. Von der Beschaffung der Rohstoffe bis zur Lieferung der fertigen Produkte wurde jeder Schritt einer strengen Qualitätsprüfung und -überwachung unterzogen, um sicherzustellen, dass jeder isolierende feuerfeste Stein hervorragende Qualitätsstandards erfüllt. Unser Qualitätsmanagementsystem verbessert nicht nur die Produktionseffizienz, sondern bietet Kunden auch zuverlässige Produktgarantien.

Mehr lesen -

Einfluss des Materialdesigns auf die Thermoschockbeständigkeit monolithischer Feuerfestmaterialien

Bei industriellen Hochtemperaturanwendungen monolithische feuerfeste Materialien eine entscheidende Rolle spielen. Diese Art von Material muss nicht nur extrem hohen Temperaturen standhalten, sondern auch die strukturelle Integrität und Leistungsstabilität bei drastischen Temperaturänderungen aufrechterhalten, insbesondere im Hinblick auf die Thermoschockbeständigkeit. Das Materialdesign ist ein wichtiger Faktor bei der Verbesserung der Thermoschockbeständigkeit ungeformter feuerfester Materialien. Seine Auswirkungen sind weitreichend und komplex und umfassen viele Aspekte. Zunächst einmal ist die Auswahl der Inhaltsstoffe die Grundlage des Materialdesigns und hat direkten Einfluss auf die Thermoschockbeständigkeit monomorpher feuerfester Materialien. Aluminiumoxid (Al2O3) ist aufgrund seines hohen Schmelzpunkts, seiner hohen Härte und seiner hervorragenden chemischen Stabilität zu einem der Hauptbestandteile amorpher feuerfester Materialien geworden. Untersuchungen zeigen, dass die Anpassung des Gehalts und der Kristallform von Al2O3 den Wärmeausdehnungskoeffizienten, die Wärmeleitfähigkeit und den Elastizitätsmodul des Materials erheblich beeinflussen und sich dadurch direkt auf seine Thermoschockbeständigkeit auswirken kann. Darüber hinaus muss auch die Auswahl von Rohstoffen wie Silizium und Magnesia umfassend auf der Grundlage spezifischer Anwendungsszenarien berücksichtigt werden, um den besten Effekt der Thermoschockbeständigkeit zu erzielen. Die Kontrolle der Mikrostruktur ist einer der Schlüsselfaktoren, die die Materialeigenschaften bestimmen. Bei ungeformten feuerfesten Materialien haben mikrostrukturelle Eigenschaften wie Korngröße, Porosität und Porenverteilung einen wichtigen Einfluss auf deren Temperaturwechselbeständigkeit. Durch die Optimierung des Sinterprozesses, wie z. B. die Anpassung der Sintertemperatur, der Haltezeit und der Atmosphärenbedingungen, kann das Kornwachstum wirksam kontrolliert werden, wodurch eine gleichmäßige und feine Kornstruktur entsteht, innere Defekte reduziert und dadurch die Zähigkeit und Rissbeständigkeit des Materials verbessert werden . Gleichzeitig kann ein angemessenes Maß an Porosität die thermische Belastung verringern, da die Poren als Kanäle für den Spannungsabbau dienen und die Konzentration der durch Temperaturänderungen verursachten thermischen Belastung verringern können. Auch die Thermoschockbeständigkeit monolithischer Feuerfestmaterialien kann durch die Zugabe von Additiven deutlich verbessert werden. Beispielsweise können Nanopartikel aufgrund ihrer hohen spezifischen Oberfläche und Aktivität nanoskalige Grenzflächenstrukturen in Materialien bilden und so die Gesamtfestigkeit des Materials erhöhen. Keramikfasern können die Zähigkeit des Materials verbessern und die durch thermische Belastung verursachte Schädigung des Materials verringern. Darüber hinaus können einige spezielle Additive, wie z. B. Zirkonoxid (ZrO2), aufgrund ihrer Phasenwechsel-Zähigkeitswirkung bei hohen Temperaturen einen Phasenwechsel durchlaufen und thermische Spannungen absorbieren, wodurch die Thermoschockbeständigkeit des Materials weiter verbessert wird. Das Design von Verbundwerkstoffen ist eine weitere wirksame Möglichkeit, die Thermoschockbeständigkeit ungeformter feuerfester Materialien zu verbessern. Durch sorgfältige Auswahl der Materialien der Matrix und der Verstärkung, um eine gute Übereinstimmung der Wärmeausdehnungskoeffizienten zu erreichen, kann die thermische Spannung an der Grenzfläche effektiv reduziert und die Thermoschockbeständigkeit des Verbundmaterials verbessert werden. Beispielsweise kann durch die Kombination von Aluminiumoxid mit Zirkonoxid ein Verbundwerkstoff mit hervorragender Temperaturwechselbeständigkeit entstehen. Gleichzeitig kann der Einsatz von Faserverstärkungstechnologie, wie zum Beispiel die Zugabe von Stahlfasern oder feuerfesten Fasern zu feuerfesten Gussstücken, die Zähigkeit und Rissbeständigkeit des Materials erheblich verbessern und seine Thermoschockbeständigkeit weiter verbessern.

Mehr lesen -

Was sind die Schritte beim Gießen monolithischer feuerfester Materialien?

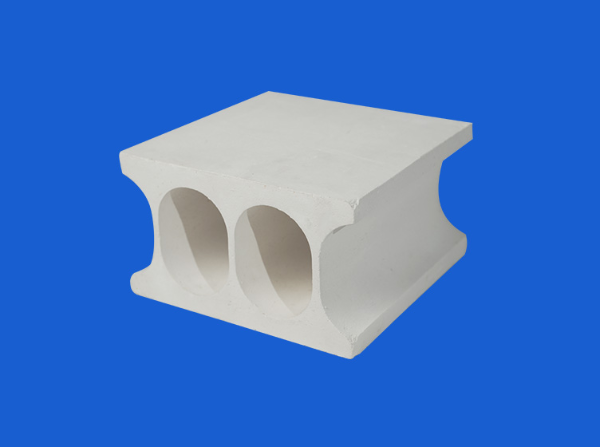

In der Feuerfestindustrie monolithische feuerfeste Materialien haben aufgrund ihrer hervorragenden Feuerbeständigkeit, Korrosionsbeständigkeit und Flexibilität große Aufmerksamkeit erregt. Das Gießen als wichtiger Formprozess für monolithische feuerfeste Materialien wird häufig in verschiedenen Hochtemperatur-Industrieanlagen eingesetzt und ist zu einem wichtigen Weg zur Herstellung hochleistungsfähiger feuerfester Materialien geworden. Rohstoffaufbereitung Der erste Schritt beim Gießen ist die Vorbereitung der Rohstoffe, die ein angemessenes Verhältnis von feuerfesten Zuschlagstoffen, Bindemitteln und Wasser erfordert. Feuerfeste Zuschlagstoffe sind körnige Substanzen, die den Hauptbestandteil feuerfester Materialien bilden. Zu den gebräuchlichsten gehören Aluminiumoxid, Magnesiumoxid und Siliziumoxid. Bindemittel sind Schlüsselmaterialien, die feuerfeste Zuschlagstoffpartikel zusammenbinden, darunter in der Regel Wasserglas, Phosphate und Aluminate. Durch die Zugabe von Wasser soll die Fließfähigkeit und Viskosität der Schlämme angepasst werden, um einen reibungslosen Ablauf des Gießprozesses zu gewährleisten. In der Phase der Rohstoffvorbereitung ist es von entscheidender Bedeutung, den Anteil und die Partikelgrößenverteilung jeder Komponente streng zu kontrollieren, um die Leistung und Qualität des Endprodukts sicherzustellen. Darüber hinaus sind auch die Trocknung und Vorbehandlung der Rohmaterialien wichtige Faktoren, die nicht außer Acht gelassen werden dürfen, um Blasen und Risse während des Gussprozesses zu vermeiden und die Integrität und Haltbarkeit des Produkts sicherzustellen. Vorbereitung der Gülle Nachdem Sie die vorbereiteten Rohstoffe in einem bestimmten Verhältnis gemischt haben, fügen Sie eine geeignete Menge Wasser hinzu und rühren Sie um, um eine fließfähige Aufschlämmung zu bilden. Während des Herstellungsprozesses der Aufschlämmung ist die Kontrolle der Rührgeschwindigkeit und -zeit von entscheidender Bedeutung, um sicherzustellen, dass die Komponenten gleichmäßig vermischt werden. Darüber hinaus sollten Viskosität und Fließfähigkeit der Aufschlämmung je nach Anwendungsszenario angepasst werden, um unterschiedlichen Bauanforderungen gerecht zu werden. Bei der Herstellung der Gülle ist es ebenso wichtig, Blasen in der Gülle zu entfernen. Das Vorhandensein von Blasen beeinträchtigt nicht nur die Dichte und Festigkeit des Endprodukts, sondern kann während des Gebrauchs sogar zu Rissen und zum Abfallen führen. Daher können effektive Methoden wie Vakuumentgasung oder Ultraschallentgasung die Qualität der Gülle deutlich verbessern. Formenvorbereitung und Guss Die Form spielt im Gießprozess eine entscheidende Rolle. Wählen Sie je nach Form und Größe des gewünschten Produkts eine geeignete Form für die Zubereitung aus. Das Material und die Präzision der Form wirken sich direkt auf die Qualität und Leistung des Endprodukts aus. Nachdem die Form vorbereitet ist, gießen Sie die vorbereitete Aufschlämmung vorsichtig in die Form. Während des Gießvorgangs müssen die Fließgeschwindigkeit und die Fließgeschwindigkeit der Aufschlämmung kontrolliert werden, um Blasen und Risse zu vermeiden. Stellen Sie gleichzeitig die Abdichtung der Form sicher, um ein Austreten der Aufschlämmung während des Gießvorgangs zu verhindern. Vibration und Aushärtung Um die Dichte und Festigkeit des Produkts weiter zu verbessern, muss die Form nach dem Gießen gerüttelt werden. Durch Vibration können die Partikel in der Aufschlämmung enger angeordnet werden, wodurch die Porosität verringert und die Dichte des Produkts verbessert wird. Nach Abschluss der Vibrationsbehandlung wird die Form zum Aushärten in den Aushärteraum bewegt. Der Zweck der Aushärtung besteht darin, das Wasser in der Aufschlämmung allmählich zu verdampfen und zu verfestigen, um eine feste feuerfeste Schicht zu bilden. Die Aushärtungszeit und -temperatur müssen je nach Produkttyp und Leistungsanforderungen entsprechend angepasst werden, um die Endqualität des Produkts sicherzustellen. Entformung und anschließende Bearbeitung Öffnen Sie nach dem Aushärten die Form und entnehmen Sie das Produkt vorsichtig. Achten Sie beim Entformen darauf, dass das Produkt nicht beschädigt wird. Nach dem Entformen bedarf das Produkt in der Regel einer weiteren Nachbearbeitung, einschließlich Oberflächenveredelung und Qualitätsprüfung, um sicherzustellen, dass es den erwarteten Nutzungsstandards und technischen Anforderungen entspricht.

Mehr lesen -

Welche Formenmethoden gibt es für monolithische feuerfeste Materialien?

In der Feuerfestindustrie monolithische feuerfeste Materialien sind aufgrund ihrer hervorragenden feuerfesten Leistung, flexiblen Konstruktionsmethoden und breiten Anwendbarkeit zum Kernmaterial für viele industrielle Anwendungen geworden. Die Formverfahren für diese Art von Material sind vielfältig und es werden verschiedene fortschrittliche Formtechnologien für unterschiedliche Anwendungsszenarien und Leistungsanforderungen eingesetzt. Das Gießen ist eines der am häufigsten verwendeten Formverfahren für monolithische feuerfeste Materialien. Bei diesem Verfahren wird die vorgemischte feuerfeste Aufschlämmung in die Form gegossen und nach dem Erstarren aus der Form genommen, um das feuerfeste Produkt mit der gewünschten Form zu erhalten. Dieses Verfahren eignet sich besonders für die Herstellung von feuerfesten Produkten mit komplexen Formen und hohen Anforderungen an die Maßhaltigkeit. Beim Gießvorgang kommt es auf die Vorbereitung der Schlämme an. Die Aufschlämmung muss eine hervorragende Fließfähigkeit und Stabilität aufweisen, um sicherzustellen, dass die Form beim Gießen gleichmäßig gefüllt werden kann. Darüber hinaus müssen die Aushärtezeit der Aufschlämmung und ihre Umgebungsbedingungen streng kontrolliert werden, um sicherzustellen, dass die Leistung des Endprodukts den erwarteten Standards entspricht. Das Spritzgießen als weiteres effizientes Formverfahren für monolithische Feuerfestmaterialien eignet sich besonders für die Reparatur und Verstärkung bestehender Feuerfeststrukturen. Bei diesem Verfahren wird die feuerfeste Aufschlämmung durch Hochdruckspritzen gleichmäßig auf das zu reparierende Teil gesprüht und so eine durchgehende feuerfeste Schicht gebildet. Das Sprühformen bietet erhebliche Vorteile wie schnelle Baugeschwindigkeit, hohe Flexibilität und starke Anpassungsfähigkeit. Es kann komplexe Formen und schwer zugängliche Bereiche präzise sprühen, um die Gleichmäßigkeit und Kontinuität der feuerfesten Schicht sicherzustellen. Darüber hinaus ermöglicht diese Methode die Anpassung der Sprühdicke und der Art des feuerfesten Materials an den tatsächlichen Bedarf, um unterschiedliche Leistungsanforderungen zu erfüllen. Beim Vibrationsformen handelt es sich um ein Formverfahren, das mechanische Vibrationen nutzt, um feuerfeste Partikel eng anzuordnen und zu verbinden. Durch die Vibrationseinwirkung werden die feuerfesten Partikel einer gleichmäßigen Aufprallkraft ausgesetzt, wodurch eine dichte Stapelung und gleichmäßige Verteilung erreicht wird. Dieses Verfahren eignet sich besonders für die Herstellung von feuerfesten Produkten mit einfachen Formen und großen Abmessungen. Das Vibrationsformen bietet die Vorteile einer hohen Produktionseffizienz, einer hohen Produktdichte und einer guten Dimensionsstabilität. Durch die Anpassung der Vibrationsfrequenz und -amplitude können die Dichte und die innere Struktur feuerfester Produkte genau gesteuert werden, um unterschiedliche Leistungsanforderungen zu erfüllen. Pressformen ist ein Verfahren, bei dem feuerfeste Partikel durch mechanischen Druck in Form gepresst werden. Es eignet sich für die Herstellung von feuerfesten Produkten mit regelmäßigen Formen und hohen Anforderungen an die Maßhaltigkeit. Während des Pressvorgangs werden die feuerfesten Partikel einem gleichmäßigen Druck ausgesetzt, wodurch eine enge Anordnung und Verbindung erreicht wird. Die Vorteile dieser Methode sind regelmäßige Produktformen, hohe Maßhaltigkeit und gleichmäßige Dichte. Allerdings stellt das Pressformen hohe Anforderungen an die Formen und ist nicht für die Herstellung von feuerfesten Produkten mit komplexen Formen oder großen Größen geeignet.

Mehr lesen -

Welche Vorsichtsmaßnahmen sind beim Transport isolierender feuerfester Steine zu beachten?

Isolierende feuerfeste Steine sind unverzichtbare Schlüsselmaterialien im Hochtemperatur-Industriebereich. Die Sicherheit, Stabilität und Effizienz ihres Transportprozesses wirken sich direkt auf den endgültigen Anwendungseffekt aus. Aus professioneller Sicht ist es daher von entscheidender Bedeutung, die Integrität und Sicherheit isolierender feuerfester Steine während des Transports zu gewährleisten. Verpackungsanforderungen Vor dem Transport isolierender feuerfester Steine müssen diese sorgfältig verpackt werden, um Schäden durch Kollision, Extrusion oder Reibung während des Transports zu vermeiden. Die Verpackungsmaterialien sollten Holzpaletten, Holzkisten oder Kartons mit hoher Festigkeit und guter Zähigkeit sein. Diese Materialien können äußeren Krafteinwirkungen während des Transports wirksam widerstehen. Bei schwereren feuerfesten Steinen wird der Transport auf Paletten empfohlen, um Gewicht und Volumen eines einzelnen Pakets zu reduzieren, was die Handhabung sowie das Be- und Entladen erleichtert. Beim Verpackungsprozess sollte darauf geachtet werden, dass eine ausreichende Polsterung zwischen den feuerfesten Steinen und den Verpackungsmaterialien wie Schaumstoff oder Luftpolsterfolie vorhanden ist, um die Auswirkungen von Vibrationen und Stößen auf das Produkt während des Transports zu reduzieren. Auswahl von Transportwerkzeugen Die Wahl des richtigen Transportwerkzeugs ist entscheidend für den sicheren Transport isolierender feuerfester Steine. Zu den häufig verwendeten Transportmitteln gehören Lastkraftwagen und Container. LKWs sollten über gute Stoßdämpfungssysteme und Regenschutzeinrichtungen verfügen, um sicherzustellen, dass feuerfeste Steine während des Transports nicht feucht und beschädigt werden. Container bieten höhere Sicherheit und Stabilität und eignen sich für den Fern- oder grenzüberschreitenden Transport. Bei der Auswahl eines Transportmittels müssen außerdem Faktoren wie Transportentfernung, Straßenverhältnisse und Wetter umfassend berücksichtigt werden, um die Sicherheit und Effizienz des Transportprozesses zu gewährleisten. Be- und Entlademethoden Beim Be- und Entladen von feuerfesten Isoliersteinen ist darauf zu achten, dass mit ihnen vorsichtig umgegangen wird. Rollen und Werfen sind strengstens untersagt. Um einen reibungslosen Verladevorgang zu gewährleisten und ein Verrutschen oder Kippen der Feuerfeststeine zu vermeiden, sollten spezielle Hebezeuge wie Kräne oder Gabelstapler eingesetzt werden. Beim Be- und Entladen ist es notwendig, die Eisenbleche oder Seile um die feuerfesten Steine herum vorsichtig abzuschneiden und die Verwendung harter Gegenstände wie Stahlmeißel zu vermeiden, um zu verhindern, dass die feuerfesten Steine gequetscht und beschädigt werden. Gleichzeitig sollte das Be- und Entladepersonal eine professionelle Schulung erhalten und über ein umfassendes Verständnis der Eigenschaften und Be- und Entladeanforderungen von isolierenden Feuerfeststeinen verfügen, um einen standardisierten und sicheren Betrieb zu gewährleisten. Überwachung und Management während des Transports Während des Transports müssen isolierende feuerfeste Steine während des gesamten Prozesses überwacht und verwaltet werden. Zunächst sollte ein detailliertes Transportaufzeichnungssystem eingerichtet werden, um Transportzeit, Route, Fahrzeuginformationen und Fahrerinformationen aufzuzeichnen, damit diese bei Problemen schnell verfolgt und lokalisiert werden können. Zweitens sollten Transportfahrzeuge regelmäßig überprüft und gewartet werden, um sicherzustellen, dass sie in gutem Betriebszustand sind. Darüber hinaus ist es notwendig, den Wetteränderungen große Aufmerksamkeit zu schenken. Bei Unwettern sollte der Transportplan rechtzeitig angepasst werden, um einen sicheren Transport der feuerfesten Steine zu gewährleisten. Notfallmaßnahmen Während des Transportprozesses können verschiedene Notfälle auftreten, wie zum Beispiel Verkehrsunfälle oder plötzliche Wetteränderungen. Daher sollten umfassende Notfallmaßnahmen zur Bewältigung möglicher Notfälle formuliert werden. Zu den Notfallmaßnahmen sollten Verfahren zur Unfallmeldung, Kontaktinformationen zur Rettung und Notfallpläne gehören. Nach dem Unfall sollte der Notfallplan schnell aktiviert und notwendige Rettungsmaßnahmen ergriffen werden, um Verluste und Auswirkungen zu reduzieren.

Mehr lesen -

Welche Anforderungen werden an feuerfeste Wärmedämmsteine für die Lagerumgebung gestellt?

Isolierende feuerfeste Steine spielen im industriellen Hochtemperaturbereich eine entscheidende Rolle, und das wissenschaftliche Management ihrer Lagerumgebung wirkt sich direkt auf die Leistung und Lebensdauer der Produkte aus. Um den besten Zustand isolierender feuerfester Steine zu gewährleisten, müssen die folgenden Hauptaspekte beachtet werden. Notwendigkeit einer trockenen Umgebung Die Lagerumgebung von isolierenden feuerfesten Steinen muss trocken gehalten werden. Übermäßige Luftfeuchtigkeit führt dazu, dass feuerfeste Steine Wasser absorbieren, was ihre feuerfesten Eigenschaften beeinträchtigt und zu Spannungen im Material führen kann, was die Gefahr von Rissen erhöht. Daher sollten Lagerhallen mit effizienten Entfeuchtungsgeräten wie Industrie-Luftentfeuchtern oder Lüftungssystemen ausgestattet sein, um sicherzustellen, dass die Luftfeuchtigkeit auf einem geeigneten Niveau gehalten wird. Normalerweise sollte die relative Luftfeuchtigkeit der Lagerumgebung unter 70 % gehalten werden, um zu verhindern, dass die feuerfesten Steine feucht werden und ihre Langzeitstabilität sicherzustellen. Die Auswirkungen einer guten Belüftung Gute Belüftungsbedingungen sind ein wichtiger Faktor bei der Lagerung von isolierenden Feuerfeststeinen. Durch die richtige Belüftung können nicht nur die Temperatur und Luftfeuchtigkeit im Lager gesenkt, sondern auch Schimmel und Korrosion wirksam verhindert werden. Das Lagerdesign sollte ein angemessenes Belüftungssystem umfassen, das eine Kombination aus natürlicher Belüftung und mechanischer Belüftung verwendet, um die Luftzirkulation sicherzustellen. Gerade in feuchten Jahreszeiten oder Gebieten ist es besonders wichtig, die Belüftung zu verbessern. Darüber hinaus sollten potenzielle Schadstoffquellen wie Öl und Chemikalien im Lager vermieden werden, um zu verhindern, dass diese Stoffe in das Innere der feuerfesten Steine eindringen und deren Leistung beeinträchtigen. Bedeutung der Temperaturkontrolle Die Temperatur ist ein weiterer Schlüsselfaktor, der die Leistung isolierender feuerfester Steine beeinflusst. Extrem hohe oder niedrige Temperaturen können sich negativ auf die Mikrostruktur und Leistung von feuerfesten Steinen auswirken. Daher sollte das Lager mit Temperaturüberwachungsgeräten ausgestattet sein und einen geeigneten Temperaturbereich einstellen. Im Allgemeinen sollte die Temperatur der Lagerumgebung im normalen Temperaturbereich oder etwas höher gehalten werden, um drastische Temperaturschwankungen zu vermeiden. Für einige spezielle Arten von isolierenden feuerfesten Steinen, insbesondere solche mit besonderen Inhaltsstoffen oder Strukturen, können strengere Temperaturkontrollmaßnahmen erforderlich sein, um sicherzustellen, dass ihre Leistung nicht beeinträchtigt wird. Aufrechterhaltung einer schadstofffreien Umwelt Es ist von entscheidender Bedeutung, sicherzustellen, dass die Lagerumgebung von isolierenden feuerfesten Steinen sauber und frei von Schadstoffen ist. Lagerhallen sollten regelmäßig gereinigt und desinfiziert werden, um das Wachstum von Mikroorganismen wie Bakterien und Schimmel zu verhindern. Gleichzeitig sollten im Lager keine Materialien verwendet werden, die mit feuerfesten Steinen unverträglich sind, wie z. B. ätzende Stoffe wie starke Säuren und Laugen, um zu verhindern, dass diese Stoffe die feuerfesten Steine schädigen. Darüber hinaus sollte der Lagerboden flach und leicht zu reinigen sein, um die Ansammlung von Staub und Schmutz zu reduzieren und die Hygiene der Lagerumgebung sicherzustellen. Klassifizierungsspeicherung und Etikettierungsverwaltung Angesichts der großen Vielfalt und unterschiedlichen Spezifikationen von feuerfesten Wärmedämmsteinen sollten verschiedene Arten von feuerfesten Steinen klassifiziert und gelagert werden, um die Sauberkeit und Ordnung der Lagerumgebung sicherzustellen. Jeder feuerfeste Stein sollte mit einem klaren Etikett versehen sein, das Spezifikationen, Modelle, Produktionsdatum und andere Informationen enthält, damit das Personal ihn schnell identifizieren und verwenden kann. Gleichzeitig trägt die klassifizierte Lagerung auch dazu bei, zu verhindern, dass verschiedene Arten von feuerfesten Steinen sich gegenseitig verunreinigen oder ihre Leistung beeinträchtigen, sodass während der Verwendung die beste Wirkung erzielt werden kann.

Mehr lesen