Einfluss des Materialdesigns auf die Thermoschockbeständigkeit monolithischer Feuerfestmaterialien

Bei industriellen Hochtemperaturanwendungen monolithische feuerfeste Materialien eine entscheidende Rolle spielen. Diese Art von Material muss nicht nur extrem hohen Temperaturen standhalten, sondern auch die strukturelle Integrität und Leistungsstabilität bei drastischen Temperaturänderungen aufrechterhalten, insbesondere im Hinblick auf die Thermoschockbeständigkeit. Das Materialdesign ist ein wichtiger Faktor bei der Verbesserung der Thermoschockbeständigkeit ungeformter feuerfester Materialien. Seine Auswirkungen sind weitreichend und komplex und umfassen viele Aspekte.

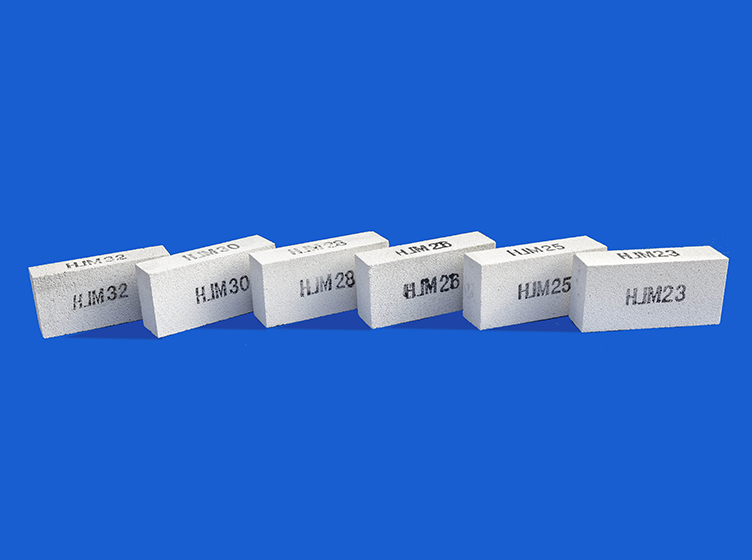

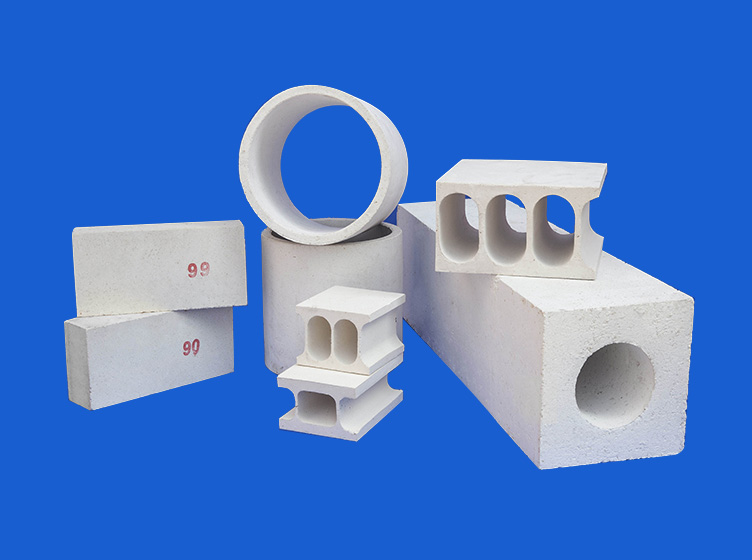

Zunächst einmal ist die Auswahl der Inhaltsstoffe die Grundlage des Materialdesigns und hat direkten Einfluss auf die Thermoschockbeständigkeit monomorpher feuerfester Materialien. Aluminiumoxid (Al2O3) ist aufgrund seines hohen Schmelzpunkts, seiner hohen Härte und seiner hervorragenden chemischen Stabilität zu einem der Hauptbestandteile amorpher feuerfester Materialien geworden. Untersuchungen zeigen, dass die Anpassung des Gehalts und der Kristallform von Al2O3 den Wärmeausdehnungskoeffizienten, die Wärmeleitfähigkeit und den Elastizitätsmodul des Materials erheblich beeinflussen und sich dadurch direkt auf seine Thermoschockbeständigkeit auswirken kann. Darüber hinaus muss auch die Auswahl von Rohstoffen wie Silizium und Magnesia umfassend auf der Grundlage spezifischer Anwendungsszenarien berücksichtigt werden, um den besten Effekt der Thermoschockbeständigkeit zu erzielen.

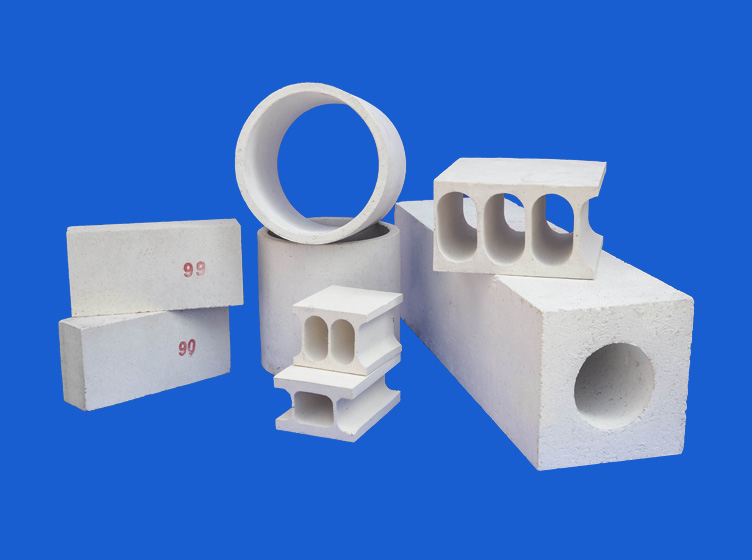

Die Kontrolle der Mikrostruktur ist einer der Schlüsselfaktoren, die die Materialeigenschaften bestimmen. Bei ungeformten feuerfesten Materialien haben mikrostrukturelle Eigenschaften wie Korngröße, Porosität und Porenverteilung einen wichtigen Einfluss auf deren Temperaturwechselbeständigkeit. Durch die Optimierung des Sinterprozesses, wie z. B. die Anpassung der Sintertemperatur, der Haltezeit und der Atmosphärenbedingungen, kann das Kornwachstum wirksam kontrolliert werden, wodurch eine gleichmäßige und feine Kornstruktur entsteht, innere Defekte reduziert und dadurch die Zähigkeit und Rissbeständigkeit des Materials verbessert werden . Gleichzeitig kann ein angemessenes Maß an Porosität die thermische Belastung verringern, da die Poren als Kanäle für den Spannungsabbau dienen und die Konzentration der durch Temperaturänderungen verursachten thermischen Belastung verringern können.

Auch die Thermoschockbeständigkeit monolithischer Feuerfestmaterialien kann durch die Zugabe von Additiven deutlich verbessert werden. Beispielsweise können Nanopartikel aufgrund ihrer hohen spezifischen Oberfläche und Aktivität nanoskalige Grenzflächenstrukturen in Materialien bilden und so die Gesamtfestigkeit des Materials erhöhen. Keramikfasern können die Zähigkeit des Materials verbessern und die durch thermische Belastung verursachte Schädigung des Materials verringern. Darüber hinaus können einige spezielle Additive, wie z. B. Zirkonoxid (ZrO2), aufgrund ihrer Phasenwechsel-Zähigkeitswirkung bei hohen Temperaturen einen Phasenwechsel durchlaufen und thermische Spannungen absorbieren, wodurch die Thermoschockbeständigkeit des Materials weiter verbessert wird.

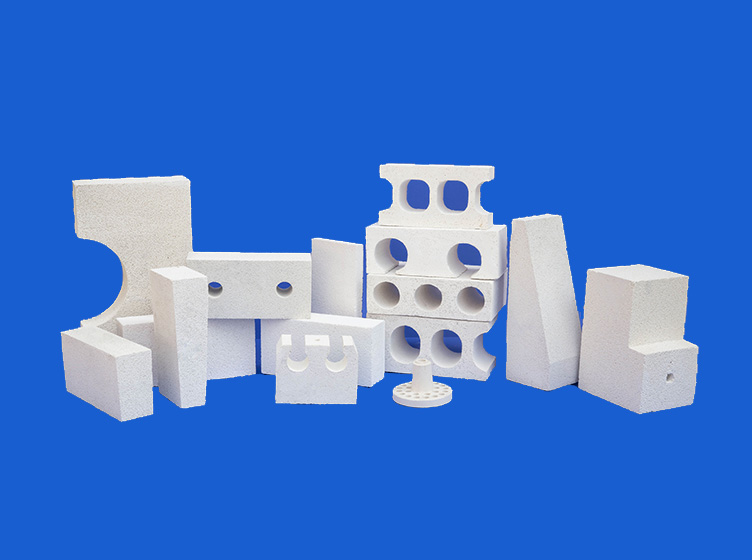

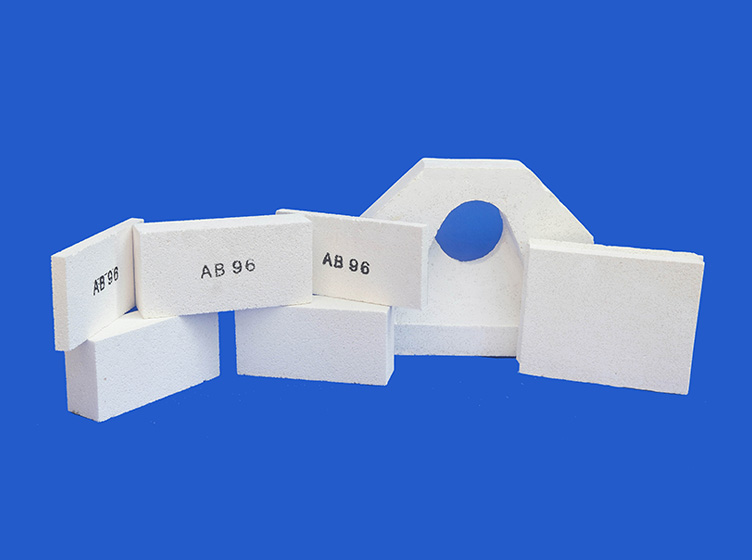

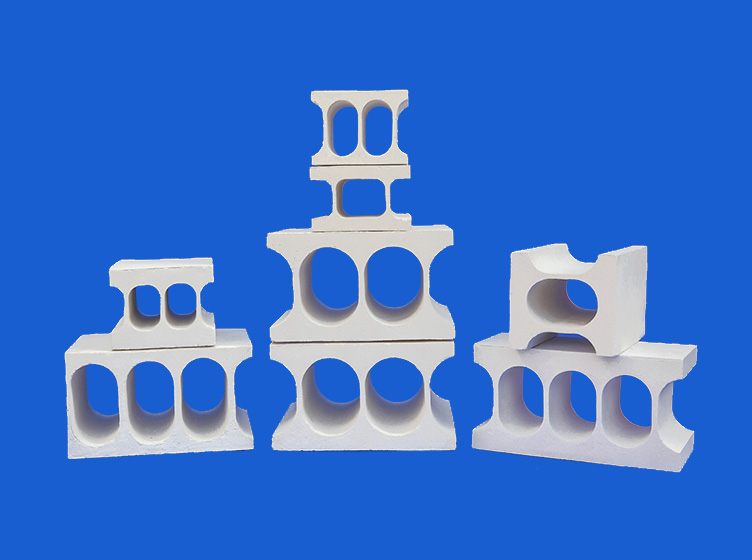

Das Design von Verbundwerkstoffen ist eine weitere wirksame Möglichkeit, die Thermoschockbeständigkeit ungeformter feuerfester Materialien zu verbessern. Durch sorgfältige Auswahl der Materialien der Matrix und der Verstärkung, um eine gute Übereinstimmung der Wärmeausdehnungskoeffizienten zu erreichen, kann die thermische Spannung an der Grenzfläche effektiv reduziert und die Thermoschockbeständigkeit des Verbundmaterials verbessert werden. Beispielsweise kann durch die Kombination von Aluminiumoxid mit Zirkonoxid ein Verbundwerkstoff mit hervorragender Temperaturwechselbeständigkeit entstehen. Gleichzeitig kann der Einsatz von Faserverstärkungstechnologie, wie zum Beispiel die Zugabe von Stahlfasern oder feuerfesten Fasern zu feuerfesten Gussstücken, die Zähigkeit und Rissbeständigkeit des Materials erheblich verbessern und seine Thermoschockbeständigkeit weiter verbessern.