Was sind die Schritte beim Gießen monolithischer feuerfester Materialien?

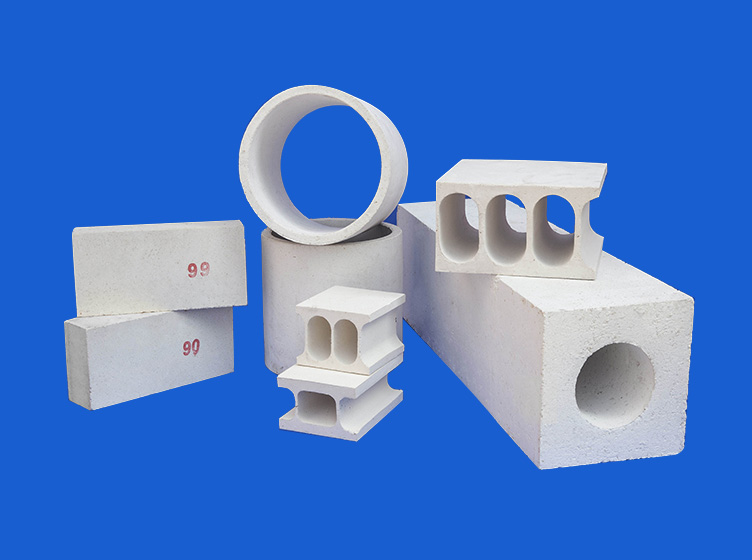

In der Feuerfestindustrie monolithische feuerfeste Materialien haben aufgrund ihrer hervorragenden Feuerbeständigkeit, Korrosionsbeständigkeit und Flexibilität große Aufmerksamkeit erregt. Das Gießen als wichtiger Formprozess für monolithische feuerfeste Materialien wird häufig in verschiedenen Hochtemperatur-Industrieanlagen eingesetzt und ist zu einem wichtigen Weg zur Herstellung hochleistungsfähiger feuerfester Materialien geworden.

Rohstoffaufbereitung

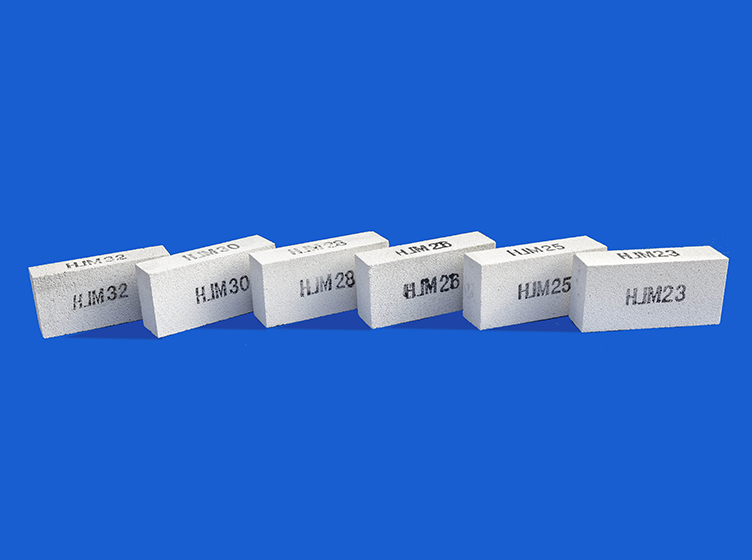

Der erste Schritt beim Gießen ist die Vorbereitung der Rohstoffe, die ein angemessenes Verhältnis von feuerfesten Zuschlagstoffen, Bindemitteln und Wasser erfordert. Feuerfeste Zuschlagstoffe sind körnige Substanzen, die den Hauptbestandteil feuerfester Materialien bilden. Zu den gebräuchlichsten gehören Aluminiumoxid, Magnesiumoxid und Siliziumoxid. Bindemittel sind Schlüsselmaterialien, die feuerfeste Zuschlagstoffpartikel zusammenbinden, darunter in der Regel Wasserglas, Phosphate und Aluminate. Durch die Zugabe von Wasser soll die Fließfähigkeit und Viskosität der Schlämme angepasst werden, um einen reibungslosen Ablauf des Gießprozesses zu gewährleisten.

In der Phase der Rohstoffvorbereitung ist es von entscheidender Bedeutung, den Anteil und die Partikelgrößenverteilung jeder Komponente streng zu kontrollieren, um die Leistung und Qualität des Endprodukts sicherzustellen. Darüber hinaus sind auch die Trocknung und Vorbehandlung der Rohmaterialien wichtige Faktoren, die nicht außer Acht gelassen werden dürfen, um Blasen und Risse während des Gussprozesses zu vermeiden und die Integrität und Haltbarkeit des Produkts sicherzustellen.

Vorbereitung der Gülle

Nachdem Sie die vorbereiteten Rohstoffe in einem bestimmten Verhältnis gemischt haben, fügen Sie eine geeignete Menge Wasser hinzu und rühren Sie um, um eine fließfähige Aufschlämmung zu bilden. Während des Herstellungsprozesses der Aufschlämmung ist die Kontrolle der Rührgeschwindigkeit und -zeit von entscheidender Bedeutung, um sicherzustellen, dass die Komponenten gleichmäßig vermischt werden. Darüber hinaus sollten Viskosität und Fließfähigkeit der Aufschlämmung je nach Anwendungsszenario angepasst werden, um unterschiedlichen Bauanforderungen gerecht zu werden.

Bei der Herstellung der Gülle ist es ebenso wichtig, Blasen in der Gülle zu entfernen. Das Vorhandensein von Blasen beeinträchtigt nicht nur die Dichte und Festigkeit des Endprodukts, sondern kann während des Gebrauchs sogar zu Rissen und zum Abfallen führen. Daher können effektive Methoden wie Vakuumentgasung oder Ultraschallentgasung die Qualität der Gülle deutlich verbessern.

Formenvorbereitung und Guss

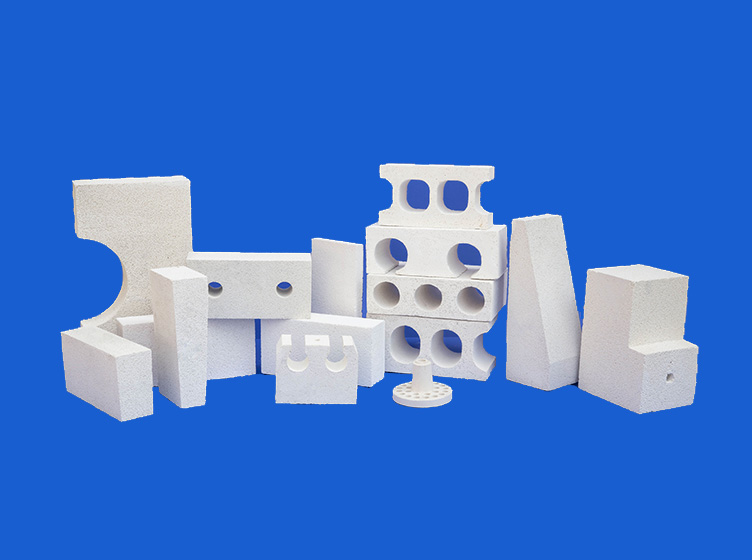

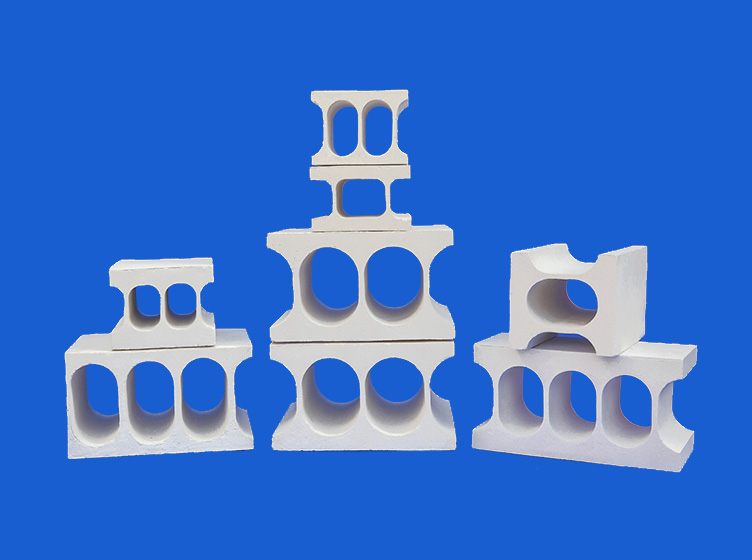

Die Form spielt im Gießprozess eine entscheidende Rolle. Wählen Sie je nach Form und Größe des gewünschten Produkts eine geeignete Form für die Zubereitung aus. Das Material und die Präzision der Form wirken sich direkt auf die Qualität und Leistung des Endprodukts aus.

Nachdem die Form vorbereitet ist, gießen Sie die vorbereitete Aufschlämmung vorsichtig in die Form. Während des Gießvorgangs müssen die Fließgeschwindigkeit und die Fließgeschwindigkeit der Aufschlämmung kontrolliert werden, um Blasen und Risse zu vermeiden. Stellen Sie gleichzeitig die Abdichtung der Form sicher, um ein Austreten der Aufschlämmung während des Gießvorgangs zu verhindern.

Vibration und Aushärtung

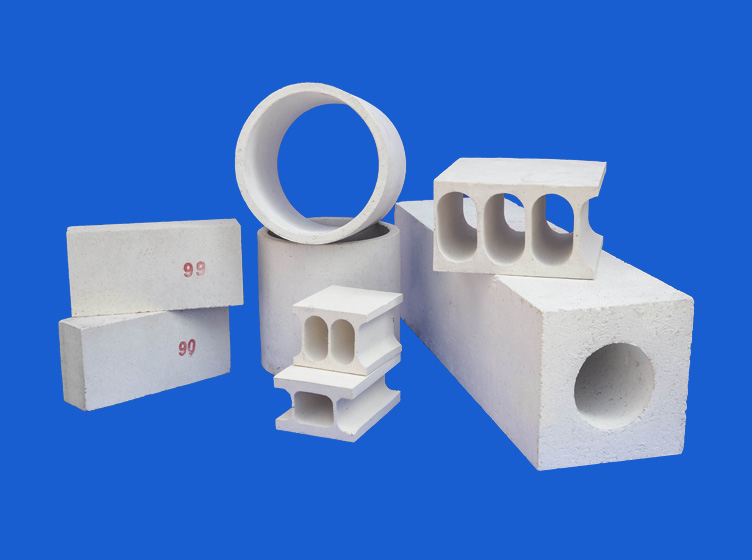

Um die Dichte und Festigkeit des Produkts weiter zu verbessern, muss die Form nach dem Gießen gerüttelt werden. Durch Vibration können die Partikel in der Aufschlämmung enger angeordnet werden, wodurch die Porosität verringert und die Dichte des Produkts verbessert wird.

Nach Abschluss der Vibrationsbehandlung wird die Form zum Aushärten in den Aushärteraum bewegt. Der Zweck der Aushärtung besteht darin, das Wasser in der Aufschlämmung allmählich zu verdampfen und zu verfestigen, um eine feste feuerfeste Schicht zu bilden. Die Aushärtungszeit und -temperatur müssen je nach Produkttyp und Leistungsanforderungen entsprechend angepasst werden, um die Endqualität des Produkts sicherzustellen.

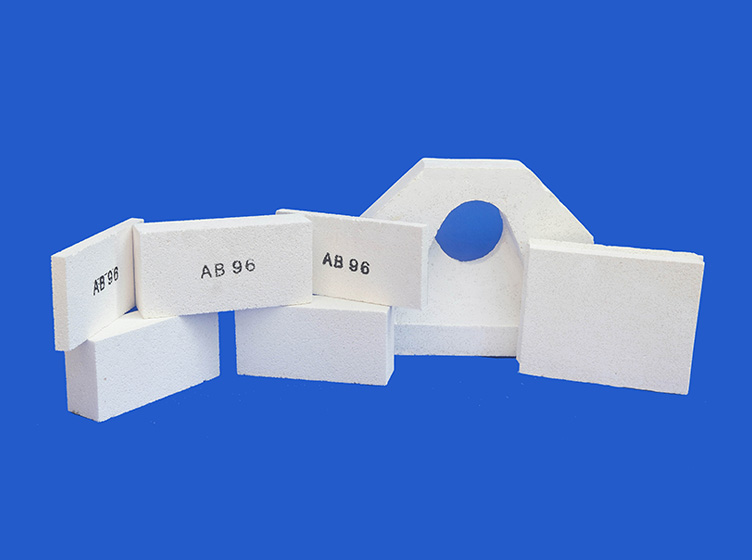

Entformung und anschließende Bearbeitung

Öffnen Sie nach dem Aushärten die Form und entnehmen Sie das Produkt vorsichtig. Achten Sie beim Entformen darauf, dass das Produkt nicht beschädigt wird. Nach dem Entformen bedarf das Produkt in der Regel einer weiteren Nachbearbeitung, einschließlich Oberflächenveredelung und Qualitätsprüfung, um sicherzustellen, dass es den erwarteten Nutzungsstandards und technischen Anforderungen entspricht.