-

Können gebrauchte feuerfeste Steine wiederverwendet werden?

Abgenutzte feuerfeste Steine sollten grundsätzlich nicht wiederverwendet werden. In einigen Öfen, in denen die Temperatur nicht hoch und die Korrosivität nicht hoch ist, weisen die während der Wartung entfernten feuerfesten Steine keine fehlenden Ecken oder Kanten auf und es gibt keine Schäden. Die Farbe unterscheidet sich grundsätzlich nicht wesentlich von den neu hergestellten Feuerfeststeinen. Können diese feuerfesten Steine noch verwendet werden? Die zerlegten feuerfesten Steine wurden bei einer bestimmten Temperatur gebrannt, aber auch hohem Druck und Windgeschwindigkeit ausgesetzt, was zu erheblichen Veränderungen in der Festigkeit und Gesamtleistung führte. Die Gesamtindikatoren werden deutlich sinken. Die Lebensdauer der Ofenauskleidung wird erheblich beeinträchtigt, wenn sie in wichtigen Teilen des Ofens verwendet wird. Daher kann es nicht in kritischen oder Hochtemperaturbereichen eingesetzt werden. Es gibt auch viele Anwender und Hersteller, die es nach der Demontage und dem Austausch manuell auswählen und in weniger wichtigen Teilen einsetzen. Ist dieser Ansatz machbar? Auch diese Methode ist möglich, aber nicht völlig inakzeptabel. Beispielsweise können einige Trockenöfen weiterhin verwendet werden. Dies muss jedoch vom Zustand der ersetzten feuerfesten Steine abhängen, die ihre volle Größe haben und nur geringe Farbveränderungen aufweisen müssen, bevor sie verwendet werden können. Doch der Brandschlamm, der beim Bau von feuerfesten Abfallsteinen zurückbleibt, muss saubergekratzt werden, bevor er wieder aufgebaut und in Öfen mit niedrigen Temperaturen verwendet werden kann. Die neu errichtete Ofenauskleidung ist absolut unbrauchbar. Denn die Leistungsindikatoren von feuerfesten Steinen können den Anforderungen für den Einsatz in Hochtemperaturbereichen und Öfen nicht mehr gerecht werden. Die Thermoschockstabilität von feuerfesten Abfallsteinen hat zu stark abgenommen, so dass keine Notwendigkeit besteht, Arbeitskräfte und Materialressourcen durch feuerfeste Abfallsteine zu verschwenden. Es ist jedoch immer noch möglich, es auf der Außenplattform einiger Öfen zu verwenden, da die Temperatur der Außenplattform 200 °C nicht überschreitet und die Leistung von feuerfesten Abfallsteinen immer noch viel besser ist als die von gewöhnlichen roten Ziegeln. Daher können neue Öfen, Hochtemperatur- und korrosive Öfen und Komponenten überhaupt nicht mit feuerfesten Abfallsteinen wiederverwendet werden.

Mehr lesen -

Isolierende feuerfeste Steine: Der Schlüssel zu einem effizienten Wärmemanagement

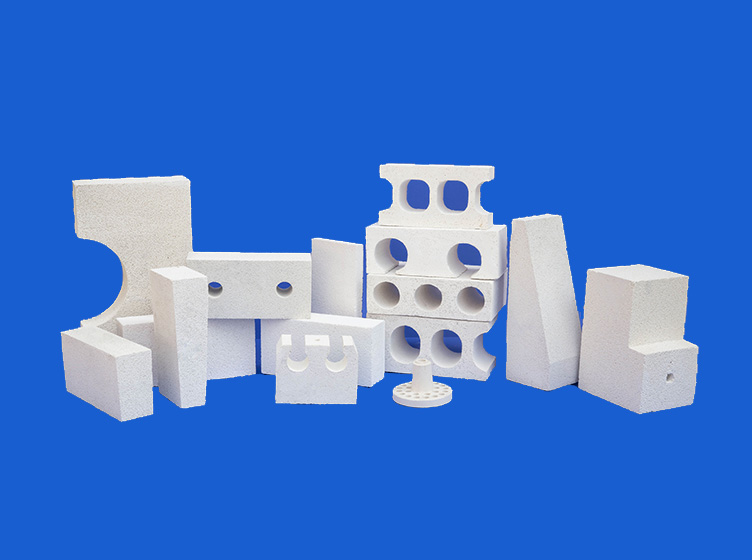

Isolierende feuerfeste Steine spielen eine zentrale Rolle in zahlreichen Branchen, in denen ein effizientes Wärmemanagement von größter Bedeutung ist. Diese Spezialsteine sind so konzipiert, dass sie extremen Temperaturen standhalten und gleichzeitig den Wärmeverlust minimieren, was sie für Anwendungen von Öfen und Brennöfen bis hin zu Kesseln und Verbrennungsanlagen unverzichtbar macht. Eine der Hauptfunktionen von isolierenden feuerfesten Steinen ist die Wärmedämmung, was bedeutet, dass die Wärmeübertragung zwischen verschiedenen Komponenten eines Systems verringert wird. Diese Ziegel werden aus Materialien mit hohen Isoliereigenschaften wie Leichtzuschlagstoffen, Perlit, Vermiculit oder Keramikfasern hergestellt. Durch die Einbeziehung dieser Materialien in ihre Zusammensetzung bilden isolierende feuerfeste Steine eine Barriere, die den Wärmefluss einschränkt, wodurch der Energieverbrauch minimiert und die thermische Effizienz optimiert wird. Ein effizientes Wärmemanagement ist besonders wichtig in Branchen, in denen hohe Temperaturen für Prozesse wie Schmelzen, Formen oder chemische Reaktionen erforderlich sind. Bei solchen Anwendungen dienen isolierende feuerfeste Steine als Schutzschicht und schützen Geräte und Strukturen vor den schädlichen Auswirkungen starker Hitze. Durch die Aufrechterhaltung stabiler Betriebstemperaturen und die Vermeidung thermischer Schwankungen tragen diese Steine zur Langlebigkeit und Zuverlässigkeit von Industrieanlagen bei. Isolierende Feuerfeststeine bieten über die Wärmedämmung hinaus weitere Vorteile. Sie verfügen über eine hervorragende strukturelle Integrität, wodurch sie mechanischen Belastungen und Umwelteinflüssen unter rauen Betriebsbedingungen standhalten können. Diese strukturelle Widerstandsfähigkeit ist für die Gewährleistung der Langlebigkeit und Zuverlässigkeit von Industrieöfen, Brennöfen und anderen Hochtemperaturgeräten von entscheidender Bedeutung. Ein weiterer Vorteil isolierender feuerfester Steine ist ihre Fähigkeit, die Prozesseffizienz und Produktivität zu steigern. Durch die Minimierung des Wärmeverlusts ermöglichen diese Ziegel eine schnellere Erwärmung und eine gleichmäßigere Temperaturverteilung in Industriesystemen. Dies wiederum reduziert Ausfallzeiten aufgrund von Temperaturschwankungen und ermöglicht einen höheren Durchsatz und eine höhere Produktionskonsistenz. Der isolierende feuerfeste Steine Beitrag zur ökologischen Nachhaltigkeit durch Förderung der Energieeffizienz und Reduzierung der Treibhausgasemissionen. Durch die Optimierung des Wärmemanagements und die Minimierung von Wärmeverlusten können Industrien ihre Abhängigkeit von fossilen Brennstoffen verringern und ihren CO2-Fußabdruck verringern. Dies steht im Einklang mit den weltweiten Bemühungen zur Eindämmung des Klimawandels und zur Förderung nachhaltiger Industriepraktiken. Schwerer hoher Aluminiumziegel Wählen Sie Klinker mit hohem Bauxitgehalt und feuerfesten Ton, um ihn in mehreren Ebenen zu vermischen und zu formen, und brennen Sie ihn schließlich bei hoher Temperatur. Der schwere Ziegel mit hohem Aluminiumgehalt weist je nach Aluminiumoxidgehalt drei Markierungen auf. Stellen Sie den Aluminiumgehalt und die Hochtemperaturleistung des schweren Ziegels mit hohem Aluminiumgehalt sicher, indem Sie die Qualität des Bauxits und den Tonanteil an unterschiedliche Betriebsbedingungen anpassen Anforderungen.

Mehr lesen -

Monolithische feuerfeste Materialien weisen eine ausgezeichnete chemische Stabilität auf und können der Erosion durch korrosive Medien widerstehen

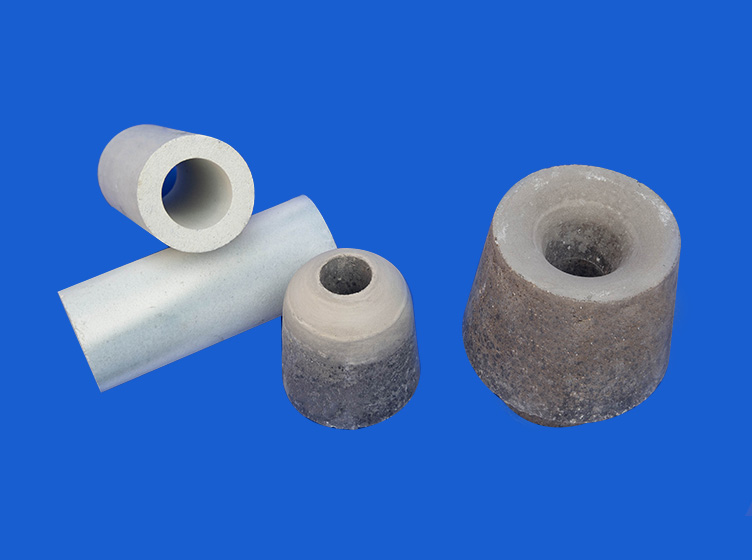

Die ausgezeichnete chemische Stabilität von Monolithische Feuerfestmaterialien macht sie in industriellen Hochtemperaturanwendungen sehr beliebt. Diese chemische Stabilität bezieht sich auf die Fähigkeit des Materials, der Erosion durch korrosive Medien wie Säuren und Laugen in verschiedenen rauen Umgebungen zu widerstehen und so die Ausrüstung zu schützen und ihre Lebensdauer zu verlängern. Hinter dieser Eigenschaft verbirgt sich das Ergebnis des Zusammenspiels einer Reihe von Faktoren. Das Rezepturdesign monolithischer feuerfester Materialien ist sehr kritisch. Bei der Auswahl der Materialkomponenten werden häufig einige Korrosionsschutzmittel wie Aluminiumoxid, Silikate usw. verwendet. Aluminiumoxid weist eine ausgezeichnete Alkalibeständigkeit auf und kann wirksam verhindern, dass alkalische Medien Materialien korrodieren. Silikat weist eine hervorragende Beständigkeit gegenüber sauren Medien auf. Die sinnvolle Kombination dieser Inhaltsstoffe ermöglicht dem Material eine stabile Korrosionsbeständigkeit gegenüber verschiedenen korrosiven Medien. Auch die Prozesskontrolle während der Herstellung ist entscheidend für die chemische Stabilität des Materials. Durch die strenge Kontrolle von Sintertemperatur, -zeit und anderen Prozessparametern kann die Mikrostruktur des Materials effektiv kontrolliert und das Vorhandensein von Defekten und Poren, die zu Korrosion führen können, reduziert werden. Auf diese Weise wird die Dichte des Materials verbessert, was das Eindringen korrosiver Medien in das Material erschwert und so die Möglichkeit einer Korrosion verringert. Monomorphe feuerfeste Materialien weisen in der Regel eine hohe Dichte und dichte Mikrostruktur auf, was einer der Gründe für ihre hervorragende Korrosionsbeständigkeit ist. Materialien mit höherer Dichte verringern das Eindringen korrosiver Medien und die Kompaktheit der Mikrostruktur erschwert es korrosiven Medien, korrosive Reaktionen im Material auszulösen. Daher können diese feuerfesten Materialien selbst unter extremen Arbeitsbedingungen stabile chemische Eigenschaften beibehalten und so die Sicherheit und Stabilität des langfristigen Betriebs der Ausrüstung gewährleisten. Der Grund warum Monolithische Feuerfestmaterialien Der Erosion durch korrosive Medien wie Säuren und Laugen widerstehen können, liegt daran, dass sie hinsichtlich Rezepturgestaltung, Herstellungsverfahren und Mikrostruktur hervorragende Eigenschaften aufweisen. Damit sind sie ein unverzichtbarer und wichtiger Bestandteil von Hochtemperatur-Industrieanlagen und spielen eine Schlüsselrolle bei der Gewährleistung des sicheren Betriebs der Anlagen und der Verlängerung ihrer Lebensdauer. Fertigteil mit niedrigem Zementgehalt Anwendung: Hauptsächlich für Heizöfen, Glühofenwagen und andere thermische Geräte. Eigenschaft: Hohe Druckfestigkeit, Eigenschaft bei stark erhöhter Temperatur und praktisches Mauerwerk.

Mehr lesen -

Isolierende feuerfeste Steine: Balance zwischen Leichtbau und Haltbarkeit

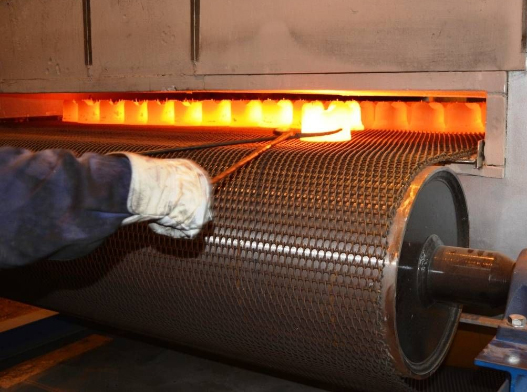

Isolierende feuerfeste Steine spielen eine zentrale Rolle in Branchen, die eine Hochtemperaturisolierung erfordern, wie z. B. der Stahlproduktion, der Glasherstellung und der Keramikverarbeitung. Eine der Hauptüberlegungen bei der Konstruktion isolierender feuerfester Steine ist ihr Gewicht. Diese Ziegel werden häufig zur Auskleidung von Öfen, Brennöfen und anderen Industrieanlagen verwendet, bei denen die Minimierung der Gesamtlast sowohl für die Sicherheit als auch für die Effizienz von entscheidender Bedeutung ist. Durch den Einbau leichter Materialien wie Keramikfasern, Perlit oder Vermiculit in die Ziegelmatrix können Ingenieure die Dichte der Ziegel reduzieren, ohne die thermische Leistung zu beeinträchtigen. Dieses leichte Design erleichtert nicht nur die Handhabung und Installation, sondern trägt auch zu einem geringeren Energieverbrauch bei, indem die thermische Masse der isolierten Struktur reduziert wird. Leichtbau allein reicht nicht aus, um den Anforderungen industrieller Anwendungen gerecht zu werden. Ebenso wichtig ist die Haltbarkeit, insbesondere in Umgebungen, die durch hohe Temperaturen, thermische Wechselwirkungen und chemische Korrosion gekennzeichnet sind. Isolierende feuerfeste Steine müssen diesen rauen Bedingungen über längere Zeiträume standhalten, ohne ihre Isoliereigenschaften zu beeinträchtigen oder zu verlieren. Um dieses Gleichgewicht zwischen Leichtbauweise und Haltbarkeit zu erreichen, setzen Hersteller fortschrittliche Fertigungstechniken ein und wählen Materialien mit hoher Hitzebeständigkeit und mechanischer Festigkeit aus. Beispielsweise werden feuerfeste Materialien aus Aluminiumoxid-Siliciumdioxid aufgrund ihrer hervorragenden thermischen Stabilität und Thermoschockbeständigkeit häufig in Isolierziegeln verwendet. Diese Materialien können schnellen Temperaturschwankungen standhalten, ohne zu reißen oder abzuplatzen, und gewährleisten so die langfristige Integrität der isolierten Struktur. Darüber hinaus können Zusatzstoffe wie Zirkonoxid oder Chromoxid eingearbeitet werden, um die Widerstandsfähigkeit des feuerfesten Materials gegenüber chemischer Korrosion durch geschmolzene Metalle oder saure Gase zu verbessern. Eine weitere Strategie zur Verbesserung der Haltbarkeit von isolierende feuerfeste Steine erfolgt durch sorgfältige Gestaltung ihrer Mikrostruktur. Durch die Kontrolle der Verteilung und Ausrichtung der Poren innerhalb der Ziegelmatrix können Hersteller die Wärmeleitfähigkeit optimieren und gleichzeitig das Eindringen schädlicher Substanzen minimieren. Diese Porenstruktur erleichtert auch das Entweichen eingeschlossener Gase beim Brennen und verhindert so die Bildung innerer Spannungen, die die Integrität des Ziegels beeinträchtigen könnten. Die Entwicklung feuerfester Isoliersteine stellt einen heiklen Balanceakt zwischen Leichtbauweise und Langlebigkeit dar. Ingenieure und Hersteller müssen Materialien sorgfältig auswählen, Mikrostrukturen optimieren und innovative Fertigungstechniken einsetzen, um den anspruchsvollen Anforderungen industrieller Hochtemperaturanwendungen gerecht zu werden. Durch das Erreichen dieses Gleichgewichts können isolierende feuerfeste Steine eine zuverlässige Wärmedämmung bieten und gleichzeitig den Strapazen rauer Betriebsbedingungen standhalten, was letztendlich zur Effizienz und Langlebigkeit industrieller Prozesse beiträgt. Korundstein, Korundmullitstein, heller Korundstein Anwendung: Diese Steine werden in einer Vielzahl von Hochtemperaturöfen eingesetzt und können zu Behältern, Führungsschienen, Auswerferplatten, feuerfesten Platten, Stützplatten, Brennplatten, Brennerblöcken und -herden, Ofenrohren und anderen feuerfesten Produkten verarbeitet werden. Eigenschaft: Hohe Reinheit der Rohstoffe und hohe Betriebstemperatur, kompakte und gleichmäßige Struktur und Antioxidationsfunktion.

Mehr lesen -

Wie sich die Größe isolierender Schamottsteine auf deren Wärmeleitfähigkeit auswirkt

Die Größe von isolierende Schamottsteine hat einen gewissen Einfluss auf ihre Wärmeleitfähigkeit. Im industriellen Bereich ist die Wärmeleitfähigkeit ein wichtiger Faktor, der bei der Auswahl isolierender Schamottsteine berücksichtigt werden muss. Bei der Isolierung von Schamottesteinen verfügen größere Ziegel über einen längeren Wärmeübertragungsweg und eine größere Oberfläche, wodurch die Wärme effizient übertragen werden kann. Durch die größere Oberfläche kann mehr Wärme über die Ziegeloberfläche übertragen werden. Diese Faktoren zusammen führen dazu, dass größere Ziegel typischerweise eine geringere Wärmeleitfähigkeit haben. Andererseits haben kleinere Ziegel einen relativ kürzeren Wärmeübertragungsweg und ihre kleinere Oberfläche bedeutet, dass sie relativ weniger Wärme pro Zeiteinheit übertragen. Daher weisen kleinere isolierende Schamottesteine im Allgemeinen eine höhere Wärmeleitfähigkeit auf. Darüber hinaus sind bei kleineren Ziegeln möglicherweise mehr Fugen erforderlich, um die angegebene Fläche abzudecken. Diese Fugen selbst können zu einem Weg für die Wärmeübertragung werden und so die Gesamtwärmeleitfähigkeit des Ziegels weiter erhöhen. Anti-Aufkohlungsstein und Ziegel mit hohem Aluminiumgehalt und niedrigem Eisengehalt Anwendung: Wand- und Auskleidungsdämmstoffe für Aufkohlungsöfen, Nitrieröfen, Durchlauföfen, Drehkörperöfen, Stoßöfen und andere Wärmebehandlungsöfen sowie andere Industrieöfen.

Mehr lesen -

Was sind die Hauptvorteile isolierender feuerfester Steine in industriellen Anwendungen?

Isolierende feuerfeste Steine haben in industriellen Anwendungen vielfältige Vorteile, was sie zu einem Schlüsselwerkstoff in industriellen Hochtemperaturprozessen macht. Diese feuerfesten Steine weisen eine ausgezeichnete Hochtemperaturbeständigkeit auf und bleiben auch unter extremen thermischen Bedingungen stabil. Sie können Temperaturen von über Tausenden Grad Celsius standhalten. Besonders hervorzuheben sind die hervorragenden Wärmedämmeigenschaften dieser feuerfesten Steine. Sie reduzieren wirksam Wärmeleitung und -verluste und verbessern so die Energieeffizienz von Industrieanlagen deutlich. Darüber hinaus ist es aufgrund seiner hervorragenden Korrosionsbeständigkeit beständig gegen die Erosion durch Chemikalien und Hochtemperaturgase und verlängert so die Lebensdauer von Industrieanlagen. Ein weiterer entscheidender Vorteil ist die strukturelle Stabilität isolierender Feuerfeststeine. Sie verfügen über stabile strukturelle Eigenschaften und werden durch äußere Kräfte nicht leicht verformt oder beschädigt. Dies gewährleistet die strukturelle Stabilität und Sicherheit der Ausrüstung. Auch isolierende feuerfeste Steine sind in hohem Maße anpassbar. Sie können an die spezifischen Anforderungen verschiedener Industrieanwendungen angepasst werden, um spezifische Prozessanforderungen zu erfüllen. Darüber hinaus sind isolierende feuerfeste Steine einfach zu installieren und zu warten. Sie verfügen über gute Verarbeitungs- und Verbindungseigenschaften, sind einfach zu installieren und zu demontieren und leicht zu warten, was die Ausfallzeiten und Wartungskosten von Industrieanlagen erheblich reduziert. Isolierende feuerfeste Steine bestehen aus natürlichen Mineralien und erzeugen bei der Verwendung keine schädlichen Gase oder Schadstoffe, was sie umweltfreundlich macht. Schwerer hoher Aluminiumziegel Produktbeschreibung: Wählen Sie Klinker mit hohem Bauxitgehalt und feuerfesten Ton, um ihn in mehreren Ebenen zu verbinden und zu formen, und brennen Sie ihn schließlich bei hoher Temperatur. Der schwere Ziegel mit hohem Aluminiumgehalt weist je nach Aluminiumoxidgehalt drei Markierungen auf. Stellen Sie den Aluminiumgehalt und die Hochtemperaturleistung des schweren Ziegels mit hohem Aluminiumgehalt sicher, indem Sie die Qualität des Bauxits und den Tonanteil an unterschiedliche Betriebsbedingungen anpassen Anforderungen.

Mehr lesen -

Hochtemperaturleistung monolithischer feuerfester Materialien: hervorragende Stabilität und Haltbarkeit

Monolithische Feuerfestmaterialien weisen in Hochtemperaturumgebungen eine bemerkenswerte Leistung auf, was sie zu unverzichtbaren Materialien in der modernen Industrie macht und den technologischen Fortschritt in verwandten Bereichen vorantreibt. Nachfolgend finden Sie eine detaillierte Interpretation der Hochtemperaturleistung feuerfester Materialien, einschließlich ihrer Stabilität, Haltbarkeit und anderer wichtiger Eigenschaften. Lassen Sie uns tiefer in die Hochtemperaturstabilität monolithischer Feuerfestmaterialien eintauchen. Diese Materialien wurden speziell entwickelt und hergestellt, um ihre physikalischen und chemischen Eigenschaften über längere Zeiträume bei extrem hohen Temperaturen stabil zu halten. Unabhängig davon, ob sie dauerhaft hohen Temperaturen oder plötzlichen Temperaturschwankungen ausgesetzt sind, können feuerfeste Materialien ihrer ursprünglichen Form und Struktur standhalten und diese beibehalten. Diese Stabilität macht sie zur idealen Wahl für Hochtemperaturöfen, thermische Anlagen und Industrieöfen. Feuerfeste Materialien verfügen über eine ausgezeichnete Temperaturwechselbeständigkeit. Viele Materialien neigen bei schnellen Erwärmungs- oder Abkühlungsprozessen aufgrund der abrupten Temperaturänderungen dazu, zu reißen oder zu brechen. Allerdings können feuerfeste Materialien aufgrund ihrer einzigartigen Zusammensetzung und Struktur die durch Temperaturänderungen erzeugten Spannungen absorbieren und verteilen und so solche Schäden vermeiden. Aufgrund ihrer Vielseitigkeit werden sie häufig in Industrieanlagen eingesetzt, die häufiges Starten und Herunterfahren erfordern. Feuerfeste Materialien behalten auch bei hohen Temperaturen eine hohe Festigkeit. Diese Festigkeit beruht nicht nur auf den inhärenten Eigenschaften der Materialien, sondern auch auf den eng damit verbundenen mikrostrukturellen Veränderungen bei hohen Temperaturen. Durch die genaue Steuerung der Zusammensetzung und der Herstellungsprozesse der Materialien können sie bei hohen Temperaturen eine ausreichende Festigkeit beibehalten, um verschiedenen mechanischen und thermischen Belastungen standzuhalten. Zusätzlich zu den oben genannten Eigenschaften weisen feuerfeste Materialien auch eine hervorragende Erosionsbeständigkeit auf. In Umgebungen mit hohen Temperaturen können viele chemische Substanzen Materialien korrodieren, was zu einem Leistungsabfall führt. Aufgrund ihrer besonderen chemischen Zusammensetzung und Mikrostruktur können feuerfeste Materialien jedoch der Korrosion dieser chemischen Substanzen widerstehen und behalten so ihre langfristige Stabilität und Haltbarkeit. Erwähnenswert ist die Wärmedämmleistung monolithischer Feuerfestmaterialien. Aufgrund ihrer geringen Wärmeleitfähigkeit und anderer einzigartiger physikalischer Eigenschaften können diese Materialien hohe Temperaturen wirksam isolieren, Wärmeverluste reduzieren und die Geräteeffizienz verbessern. Dies ist für viele Industrieanlagen, die über längere Zeiträume bei hohen Temperaturen betrieben werden müssen, von entscheidender Bedeutung, da eine wirksame Wärmedämmung den Energieverbrauch und die Betriebskosten erheblich senken kann. Die Hochtemperaturleistung monolithischer feuerfester Materialien verleiht ihnen eine hervorragende Stabilität und Haltbarkeit in Hochtemperaturumgebungen. Diese Eigenschaften machen sie vielversprechend für verschiedene Branchen wie Metallurgie, Chemieingenieurwesen, Keramik und Glas. Mit der kontinuierlichen Weiterentwicklung der Technologie und den steigenden Anforderungen der industriellen Produktion werden feuerfeste Materialien weiterhin ihre einzigartige Rolle bei der Förderung der Entwicklung und des Fortschritts verwandter Industrien spielen. Unbegrenzte feuerfeste Gussteile Anwendung: Für Metallurgie, Versteinerung, Elektrizität und Bauindustrie: Heizofen, Glühofen, Konverter, Elektroofen, Wärmebehandlungsofen, Müllverbrennungsanlage, Katalyseofen, Spaltofen und Zementofen.

Mehr lesen -

Die Anwendung von isolierenden feuerfesten Steinen in der metallurgischen Industrie

Die metallurgische Industrie ist repräsentativ für Hochtemperaturprozesse und umfasst Geräte wie Hochöfen, Konverter und Elektroöfen, die alle extrem hohen Temperaturen und Drücken standhalten müssen. In solchen Umgebungen ist die Anwendung von Isolierende feuerfeste Steine wird besonders wichtig. Sie bieten nicht nur den notwendigen Schutz für die Ausrüstung und gewährleisten die Kontinuität und Stabilität der Produktion, sondern erhöhen auch die Energieeffizienz und Produktionssicherheit. In metallurgischen Anlagen werden wärmeisolierende feuerfeste Steine als wichtige Auskleidungsmaterialien verwendet. Diese Geräte arbeiten oft bei Temperaturen von mehreren hundert Grad oder sogar mehr. Gewöhnliche Materialien würden sich bei solchen Temperaturen schnell verschlechtern, aber wärmeisolierende feuerfeste Steine können aufgrund ihrer speziellen Materialien und Herstellungsverfahren solchen Umgebungen mit hohen Temperaturen standhalten und so den langfristig stabilen Betrieb der Geräte gewährleisten. Ein weiterer großer Vorteil von feuerfesten Wärmedämmsteinen ist ihre Fähigkeit, Wärmeverluste effektiv zu reduzieren. Wenn im metallurgischen Produktionsprozess die von den Anlagen erzeugte Wärme nicht effizient genutzt werden kann, führt dies nicht nur zu Energieverschwendung, sondern erhöht auch die Produktionskosten. Durch den Einsatz von wärmeisolierenden feuerfesten Steinen wird jedoch die Aufrechterhaltung einer Hochtemperaturumgebung innerhalb der Ausrüstung gewährleistet, wodurch der Wärmeverlust verringert und dadurch die Energieeffizienz verbessert wird. Umgebungen mit hohen Temperaturen schädigen nicht nur die Auskleidungsmaterialien von Geräten, sondern wirken sich auch auf die Gerätestruktur selbst aus. Eine längere Einwirkung hoher Temperaturen kann zu Problemen wie struktureller Verformung und Festigkeitsminderung führen. Der Einsatz von wärmeisolierenden feuerfesten Steinen kann eine wirksame Wärmebarriere für Gerätestrukturen bieten, wodurch die Auswirkungen hoher Temperaturen auf Gerätestrukturen verringert und die Lebensdauer der Geräte verlängert werden. Die metallurgische Industrie ist ein Hochrisikosektor, in dem Geräteausfälle, Unfälle und andere Vorfälle die Produktion ernsthaft beeinträchtigen können. Durch den Einsatz wärmedämmender feuerfester Steine können diese Risiken jedoch bis zu einem gewissen Grad verringert werden. Sie können rauen Umgebungen wie hohen Temperaturen und Drücken standhalten und so den stabilen Betrieb der Geräte und damit die Produktionssicherheit gewährleisten. Isolierende feuerfeste Steine werden in der metallurgischen Industrie häufig verwendet und sind von erheblicher Bedeutung für die Verbesserung der Gerätelebensdauer, die Energieeinsparung und die Gewährleistung der Produktionssicherheit. Mit der kontinuierlichen Weiterentwicklung der metallurgischen Technologie werden auch die Leistungsfähigkeit und der Anwendungsbereich von feuerfesten Wärmedämmsteinen weiter zunehmen. Korundstein, Korundmullitstein, heller Korundstein Anwendung: Diese Steine werden in einer Vielzahl von Hochtemperaturöfen eingesetzt und können zu Behältern, Führungsschienen, Auswerferplatten, feuerfesten Platten, Stützplatten, Brennplatten, Brennerblöcken und -herden, Ofenrohren und anderen feuerfesten Produkten verarbeitet werden.

Mehr lesen -

Wie verbessern Isoliermaterialien bei Industrieanlagen die Effizienz und Leistung der Anlagen?

Isoliermaterialien spielen in modernen Industrien eine entscheidende Rolle. Sie sind nicht nur einfache Wärmedämmstoffe, sondern auch Schlüsselfaktoren für die Verbesserung der Effizienz und Leistung von Industrieanlagen. Durch die sorgfältige Auswahl und Anwendung von Isoliermaterialien können Industrieunternehmen einen effizienteren und zuverlässigeren Anlagenbetrieb erreichen und dadurch die Produktionseffizienz verbessern, den Energieverbrauch senken und nachhaltige Entwicklungsziele erreichen. Wärmeschutz: Isoliermaterialien können als solide Wärmebarriere fungieren und die Wärmeübertragung innerhalb von Industrieanlagen wirksam verhindern. Durch die Nutzung fortschrittlicher Isolationseigenschaften wie geringer Wärmeleitfähigkeit und hoher Hitzebeständigkeit bilden diese Materialien eine isolierende Hülle um wichtige Komponenten, um Wärmeverluste zu verhindern und eine optimale Arbeitstemperatur sicherzustellen. Bei Anwendungen, bei denen eine präzise Temperaturkontrolle von entscheidender Bedeutung ist, wie z. B. Industrieöfen, Öfen und Reaktoren, ist eine solche präzise Kontrolle der Thermodynamik unerlässlich. Energieeinsparung: Der Einsatz von Hochleistungsdämmstoffen ist der Grundstein für Energieeinsparungen in Industriebetrieben. Durch die Unterdrückung der Wärmeableitung und die Minimierung des Wärmeverlusts ermöglichen diese Materialien einen effizienteren Betrieb der Geräte und reduzieren so den Gesamtenergiebedarf und den CO2-Fußabdruck. Da Industrieanlagen bestrebt sind, strenge Nachhaltigkeitsziele und behördliche Anforderungen zu erfüllen, können die daraus resultierenden Energieeinsparungen sowohl zu spürbaren Kostensenkungen als auch zu spürbaren Vorteilen für die Umwelt führen. Vermeidung von Kondensation: In rauen und schwankenden Umgebungen mit wechselnden Temperatur- und Luftfeuchtigkeitsniveaus stellt die Gefahr der Kondensation auf der Oberfläche von Industrieanlagen eine allgemeine Gefahr für die Betriebsintegrität dar. Dämmstoffe können als wirkungsvoller Schutz wirken, indem sie das Eindringen von Wasser und die Bildung von Kondenswasser verhindern und so Korrosion, Zersetzung und mikrobielles Wachstum verhindern. Indem die Oberfläche über der Taupunkttemperatur gehalten wird, können diese Materialien die Zuverlässigkeit, Lebensdauer und Betriebsflexibilität der Ausrüstung aufrechterhalten, insbesondere in Bereichen wie der chemischen Verarbeitung, der Lebensmittelproduktion und der pharmazeutischen Herstellung. Erhöhte Sicherheit: Der Einsatz von Isoliermaterialien ist von entscheidender Bedeutung, um thermische Gefahren in Industrieumgebungen zu mindern und das Personal vor unbeabsichtigten Verbrennungen oder Verletzungen zu schützen. Durch die Kapselung heißer Oberflächen und die Begrenzung der Wärmeenergie innerhalb kontrollierter Grenzen schaffen diese Materialien eine sicherere Arbeitsumgebung, die strenge Gesundheits- und Sicherheitsstandards erfüllt. Von Hochtemperatur-Dampfrohren bis hin zu Industriekesseln: Der strategische Einsatz von Isolierlösungen verringert das Risiko von Arbeitsunfällen erheblich, verbessert das Wohlbefinden der Mitarbeiter und fördert eine Kultur des Sicherheitsbewusstseins im gesamten Industriebetrieb. Geräuschreduzierung: Zusätzlich zu den Wärmedämmeigenschaften weisen einige Dämmstoffe auch hervorragende akustische Eigenschaften auf, wodurch die Geräuschemissionen von Industrieanlagen während des Betriebs effektiv reduziert werden. Durch die Absorption von Schallwellen und die Dämpfung mechanischer Schwingungen können diese Materialien die Lärmbelastung am Arbeitsplatz verringern, wodurch das Risiko eines lärmbedingten Hörverlusts minimiert und die Produktivität der Arbeitnehmer gesteigert wird. Von schweren Maschinen in Produktionsanlagen bis hin zu HVAC-Systemen in gewerblichen Einrichtungen trägt der Einsatz von schallabsorbierenden und wärmeisolierenden Materialien dazu bei, eine ruhigere und angenehmere Arbeitsumgebung zu schaffen, die sich positiv auf die Konzentration und die allgemeine Gesundheit auswirkt. Geräteschutz: Isoliermaterialien schützen Industrieanlagen vor verschiedenen äußeren Bedrohungen, einschließlich Wassereintritt und chemischer Belastung, mechanischem Verschleiß und Umweltschadstoffen. Durch die Bildung einer haltbaren, wetterbeständigen Hülle um empfindliche Komponenten können diese Materialien die Geräteintegrität verbessern, die Lebensdauer verlängern und Ausfallzeiten aufgrund von Wartung oder Reparaturen minimieren. Ob für Pipelines in petrochemischen Raffinerien oder Turbinengehäuse in Kraftwerken – die leistungsstarken Schutzfunktionen von Isolationslösungen können die Betriebszuverlässigkeit und die Lebensdauer von Anlagen verbessern, eine unterbrechungsfreie Produktivität gewährleisten und kostspielige Störungen reduzieren. Isoliermaterialien spielen in Industrieanlagen eine unersetzliche Rolle. Sie können die Effizienz und Leistung von Geräten effektiv verbessern, den Energieverbrauch senken, die Gerätesicherheit schützen und die Arbeitsumgebung verbessern. Kalzium-Silizium-Platte Produktbeschreibung: Siliziumoxid-Kalziumplatten, auch Gipsverbundplatten genannt, sind eine Art multivariates Material, das im Allgemeinen aus natürlichem Gipspulver, Weißzement, Leim und Glasfasern besteht. Silizium-Kalzium-Platten haben Eigenschaften wie Brandschutz, Feuchtigkeitsschutz, Schalldämmung und Wärmedämmung.

Mehr lesen -

Was sind die Hauptvorteile isolierender feuerfester Steine im Vergleich zu herkömmlichen Dämmstoffen?

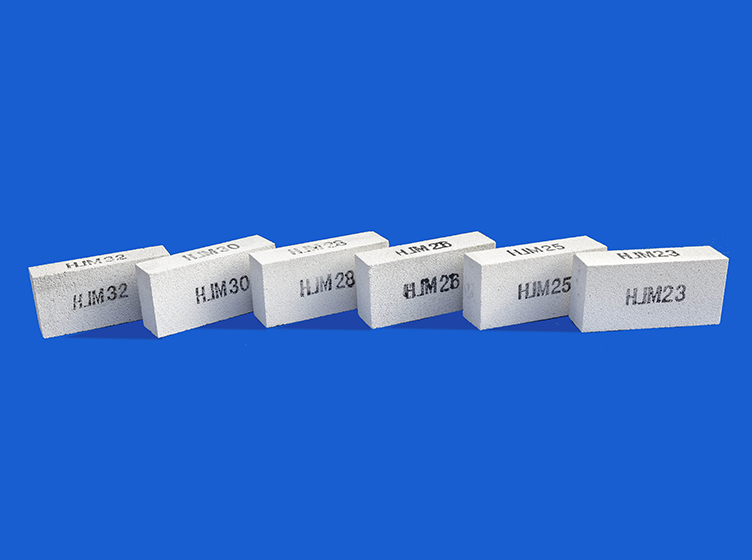

Im Vergleich zu herkömmlichen Dämmstoffen sind die Vorteile von isolierende feuerfeste Steine spiegeln sich in vielen Aspekten wider, darunter Hochtemperaturbeständigkeit, Langzeitstabilität, Strukturgleichmäßigkeit, Maßhaltigkeit, Wärmeleitfähigkeitskoeffizient und Korrosionsbeständigkeit. Mit der kontinuierlichen Weiterentwicklung der Industrietechnik spielen isolierende feuerfeste Steine in verschiedenen industriellen Anwendungen eine immer wichtigere Rolle. Überlegene Hochtemperaturleistung: Isolierende feuerfeste Steine weisen herausragende Vorteile bei der Hochtemperaturbeständigkeit auf. Isolierende feuerfeste Steine werden in der Regel aus hochreinen feuerfesten Rohstoffen hergestellt und bei hohen Temperaturen gesintert, sodass sie extrem hohen Temperaturen standhalten. In Hochtemperaturanlagen wie Industrieöfen können isolierende feuerfeste Steine stabil in Hochtemperaturumgebungen über 1500 °C bis 1800 °C funktionieren, während herkömmliche Isoliermaterialien wie Glasfasern und Steinwolle tendenziell bei niedrigeren Temperaturen funktionieren. Es wird weicher oder schmilzt, was zu einer verminderten oder sogar fehlenden Wärmedämmwirkung führt. Langzeitstabilität: Isolierende Schamottesteine bestehen aus hochreinen feuerfesten Materialien, die gegen chemische und physikalische Zersetzung beständig sind. Dies bedeutet, dass sie ihre Leistung auch in rauen Umgebungen über lange Zeiträume aufrechterhalten können. Hohe Strukturgleichmäßigkeit und Maßgenauigkeit: Isolierende Schamottesteine werden mit präzisen Verfahren hergestellt, die eine gleichmäßige Struktur und hohe Maßgenauigkeit gewährleisten. Das Ergebnis ist ein zuverlässiges, qualitativ hochwertiges Produkt, das einfach zu installieren und zu verwenden ist. Geringe Wärmeleitfähigkeit: Isolierende Schamottsteine haben eine geringe Wärmeleitfähigkeit, wodurch sie die Wärmeübertragung wirksam verhindern können. Dies kann zu erheblichen Energieeinsparungen in industriellen Anwendungen führen. Hohe Korrosionsbeständigkeit: Isolierende Schamottsteine sind beständig gegen den Angriff von Säuren, Laugen und anderen korrosiven Substanzen. Dadurch eignen sie sich ideal für den Einsatz in Industrieumgebungen, in denen korrosive Chemikalien vorhanden sind. Hoher Grad an Individualisierung: Isolierende Schamottsteine können an die spezifischen Anforderungen einer Anwendung angepasst werden. Dazu gehört die Möglichkeit, Form, Größe und Materialeigenschaften der Ziegel individuell anzupassen. Zusätzlich zu diesen Vorteilen sind isolierende Schamottsteine auch umweltfreundlich und haben einen geringen Wartungsaufwand. Aufgrund ihrer überlegenen Leistung und Vielseitigkeit sind isolierende Schamottsteine die bevorzugte Wahl für die Isolierung in einem breiten Spektrum industrieller Anwendungen. Hier sind einige zusätzliche Vorteile der Verwendung von isolierenden Schamottsteinen: Reduzierter Energieverbrauch: Isolierende Schamottesteine können zur Reduzierung des Energieverbrauchs beitragen, indem sie die Wärmeübertragung verhindern. Dies kann im Laufe der Zeit zu erheblichen Kosteneinsparungen führen. Verbesserte Produktivität: Isolierende Schamottsteine können zur Verbesserung der Produktivität beitragen, indem sie Ausfallzeiten und Wartungskosten reduzieren. Erhöhte Sicherheit: Isolierende Schamottesteine können zur Verbesserung der Sicherheit beitragen, indem sie das Risiko von Bränden und Explosionen verringern. Isolierende Schamottsteine bieten gegenüber herkömmlichen Dämmstoffen eine Reihe von Vorteilen. Sie sind langlebiger, effizienter und sicherer und daher die ideale Wahl für eine Vielzahl industrieller Anwendungen. Aluminiumoxid-Blasenstein Beschreibung: Dem aus feuerfesten Materialien hergestellten feuerfesten Mörtel werden Schaummittel und Stabilisator zugesetzt, der gleichmäßig um die Blase herum adsorbiert wird. Nach dem Gießen, Trocknen und Brennen bilden sich dann versiegelte kugelförmige Poren. Es gibt vier verschiedene Marken für die von uns hergestellten Aluminiumoxid-Blasensteine, um die Anforderungen an die thermische Geräteauskleidung zu erfüllen.

Mehr lesen -

Dämmstoffe: Wächter von Gebäuden

Im zeitgenössischen Bauingenieurwesen Isoliermaterialien gelten als entscheidende Komponenten zur Sicherung von Bauwerken. Ihre Rolle geht über die Bereitstellung komfortabler Wohnumgebungen hinaus; Sie sind von grundlegender Bedeutung für die langfristige Stabilität von Gebäuden. Mit der Beschleunigung der Urbanisierung und dem Streben nach höheren Lebensstandards ist die Bedeutung von Dämmstoffen in der architektonischen Gestaltung immer wichtiger geworden. Dämmstoffe spielen bei der Wärmedämmung im Bauwesen eine entscheidende Rolle. Moderne Gebäude verlangen nicht nur Ästhetik, sondern legen auch Wert auf Energieeffizienz und Umweltfreundlichkeit. Hochwertige Dämmstoffe reduzieren wirksam den Wärmeaustausch zwischen dem Innen- und Außenbereich von Gebäuden und verringern so die Häufigkeit und Intensität der Nutzung von Klimaanlagen und Heizungsanlagen. Dies spart nicht nur Energie und verringert die Umweltbelastung durch den Energieverbrauch, sondern senkt auch die Energiekosten der Bewohner erheblich. Der Einsatz von Wärmedämmstoffen ist zu einem unverzichtbaren Bestandteil der architektonischen Gestaltung geworden und dient als wichtige Maßnahme für ökologische Nachhaltigkeit und Energieeinsparung. Eine weitere Schlüsselfunktion von Dämmstoffen ist die Verbesserung des Schallschutzes. Hektik und Verkehrslärm stellen das Leben der Menschen vor große Herausforderungen. Effektive Schallschutzmaterialien können Außengeräusche isolieren und so den Bewohnern ein ruhiges und friedliches Wohnumfeld bieten. Besonders in dicht besiedelten städtischen Umgebungen mit Hochhäusern kommt der Verbesserung des Schallschutzes eine besondere Bedeutung zu. Das Leben in einer ruhigen Umgebung ermöglicht es den Menschen, sich besser auf die Arbeit, das Lernen und die Entspannung zu konzentrieren. Dämmstoffe verhindern zudem wirksam Schäden an Bauwerken durch Feuchtigkeit und Schimmel. In feuchten und regnerischen Klimazonen sind Gebäude anfällig für Erosion durch Feuchtigkeit und Regenwasser, was zu Problemen wie Schimmelbildung und struktureller Korrosion führt. Durch die Auswahl hochwertiger Dämmstoffe ist es möglich, das Eindringen von Feuchtigkeit zu verhindern, die Trockenheit im Gebäudeinneren aufrechtzuerhalten, Schimmelbildung wirksam vorzubeugen und die Lebensdauer von Bauwerken zu verlängern. Bei der Auswahl von Dämmstoffen ist es wichtig, neben der Wärmedämmung, Schalldämmung und Feuchtigkeitsbeständigkeit auch deren Sicherheit und Umweltfreundlichkeit zu berücksichtigen. Hochwertige Dämmstoffe sollten den nationalen und Industriestandards entsprechen, frei von gesundheits- und umweltschädlichen Stoffen sein und die Sicherheit und Umweltfreundlichkeit der Gebäudenutzung gewährleisten. Dämmstoffe spielen als wesentliche Bestandteile moderner Architektur eine entscheidende Rolle bei der Gewährleistung des Komforts, der Langlebigkeit und der Sicherheit von Gebäuden. Mit dem kontinuierlichen technologischen Fortschritt und den steigenden Anforderungen an architektonische Umgebungen wird die Forschung, Entwicklung und Anwendung von Dämmstoffen immer weiter verbreitet und zur nachhaltigen Entwicklung der Bauindustrie beitragen. Keramikfasern und Produkte Beschreibung: Das Hauptmaterial von Keramikfaserprodukten sind Keramikfasern. Solche Produkte werden im Nassverfahren und im Trockenpressverfahren hergestellt. Mit einer gleichmäßigen Dicke, glatten Oberfläche und großer Flexibilität, weiter in eine Vielzahl von Produkten unterschiedlicher Abmessungen geschnitten oder gestanzt zu werden, verwendet das Produkt vom Typ 1600 eine Kombination aus polykristallinen Mullitfasern und kann direkt Feuer ausgesetzt werden.

Mehr lesen -

Feuerfeste Feuersteine: Entscheidende Materialien im Bausektor

Feuerfeste Feuersteine sind spezielle Materialien, die im Bau- und Industriebereich weit verbreitet sind und eine hervorragende Leistung unter Hochtemperaturbedingungen sowie hervorragende Wärmedämm- und Feuerbeständigkeitseigenschaften aufweisen. Diese Eigenschaften machen feuerfeste Schamottesteine zu unverzichtbaren Bestandteilen in vielen Industrieanlagen und Gebäuden. Einer der Hauptvorteile feuerfester Schamottesteine liegt in ihrer außergewöhnlichen Feuerbeständigkeit. Diese Widerstandsfähigkeit entsteht durch die sorgfältige Auswahl der Materialien und Herstellungsverfahren. Typischerweise werden feuerfeste Schamottesteine aus Oxiden mit hohem Aluminiumoxidgehalt, Aluminiumsilikaten und anderen feuerfesten Materialien hergestellt, die für ihre hohe Hitzebeständigkeit und thermische Stabilität bekannt sind. Während des Herstellungsprozesses werden diese Materialien einem Hochtemperaturbrand unterzogen, wodurch dichte Strukturen entstehen, die es feuerfesten Schamottsteinen ermöglichen, extrem hohen Temperaturen ohne Ausfall standzuhalten. Folglich schützen feuerfeste Schamottsteine in Hochtemperaturumgebungen wie Industrieöfen, Hochöfen und Wärmebehandlungsöfen Industrieanlagen zuverlässig vor den korrosiven und schädlichen Auswirkungen hoher Temperaturen und sorgen so für eine stabile Industrieproduktion. Feuerfeste Schamottesteine verfügen über hervorragende Wärmedämmeigenschaften. Sie blockieren wirksam die Leitung und Strahlung hoher Temperaturen und reduzieren so die Wärmeübertragung nach außen. Aufgrund dieser Eigenschaft werden feuerfeste Schamottsteine häufig im Bausektor eingesetzt. Beispielsweise werden in Industrieanlagen, Schornsteinen, Kesseln und anderen Innenräumen von Hochtemperaturgeräten feuerfeste Schamottsteine häufig als Isolierschichten verwendet, um die negativen Auswirkungen hoher Temperaturen auf umgebende Strukturen wirksam zu verhindern. Darüber hinaus können feuerfeste Schamottsteine auch dazu beitragen, die Innentemperaturen bis zu einem gewissen Grad zu senken und so den Komfort und die Sicherheit am Arbeitsplatz zu erhöhen. Zusätzlich zu ihren Feuerbeständigkeits- und Wärmedämmeigenschaften weisen feuerfeste Schamottesteine eine hervorragende chemische Stabilität und Korrosionsbeständigkeit auf. Dies bedeutet, dass sie der Korrosion saurer und alkalischer Medien widerstehen und über längere Zeiträume stabile chemische Eigenschaften beibehalten. Daher schützen feuerfeste Schamottesteine in korrosiven Umgebungen wie Chemieanlagen und Hüttenwerken Anlagen zuverlässig vor Korrosion und verlängern so deren Lebensdauer. Feuerfeste Schamottesteine spielen im Industrie- und Bausektor eine entscheidende Rolle, da sie dank ihrer außergewöhnlichen Feuerbeständigkeit, Wärmedämmeigenschaften, chemischen Stabilität und Korrosionsbeständigkeit Industrieanlagen und Gebäudestrukturen vor den negativen Auswirkungen hoher Temperaturen und Korrosion schützen. Mit der kontinuierlichen Weiterentwicklung der Technologie werden die Leistung und der Anwendungsbereich von feuerfesten Schamottsteinen weiter zunehmen und zuverlässigere und effizientere Schutzlösungen für verschiedene Bereiche bieten. Mullit-Isolierstein Anwendung: Verschiedene Industrieöfen, wie Decken-, Wand- und Auskleidungsmaterialien von Rollenherdöfen, Ringöfen, Haubenöfen, Wärmeöfen, Spaltöfen, Thermoöfen, Herdwagenöfen, Tunnelöfen, Rollenöfen, Ammoniaköfen, Emailöfen.

Mehr lesen