-

Was sind die Formverfahren für isolierende feuerfeste Steine?

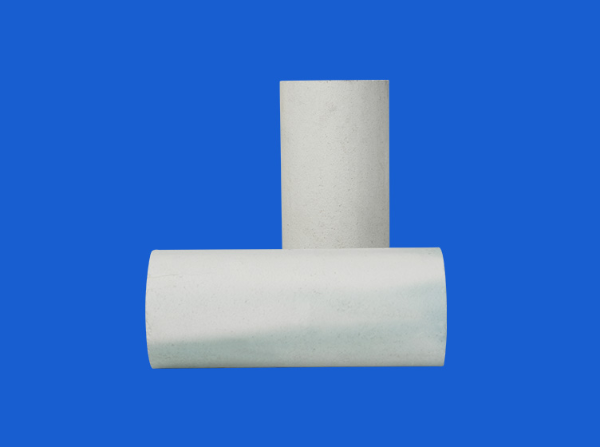

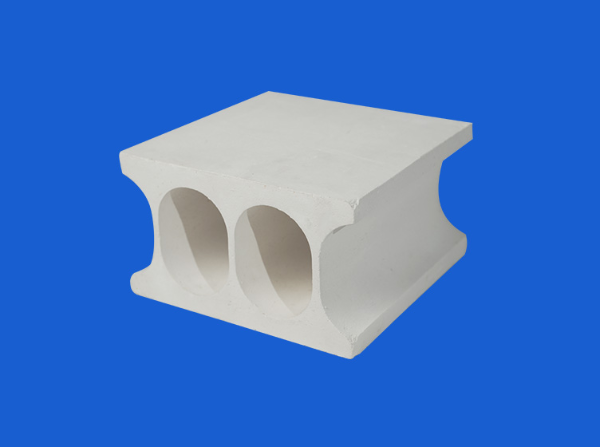

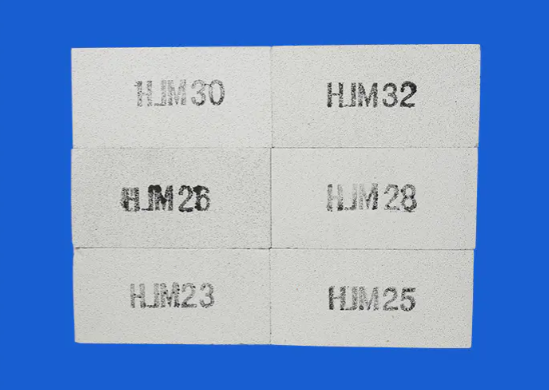

Isolierende feuerfeste Steine spielen im industriellen Hochtemperaturbereich eine entscheidende Rolle, und ihr Formgebungsprozess ist ein entscheidendes Bindeglied bei der Bestimmung der Produktqualität und -leistung. Die Wahl des Formverfahrens beeinflusst nicht nur die strukturelle Stabilität und Wärmedämmleistung des Produkts, sondern steht auch in direktem Zusammenhang mit der Produktionseffizienz und Kostenkontrolle. Daher ist das Verständnis der Eigenschaften und des Anwendungsbereichs verschiedener Formverfahren von großer Bedeutung für die Verbesserung der Produktwettbewerbsfähigkeit. Schlammspritzgusstechnologie Das Schlammspritzgießen ist ein effizientes Formverfahren, das für dünnwandige Hohlprodukte geeignet ist. Bei dieser Methode wird Schlamm in eine Gipsform eingespritzt und die Wasserabsorptionseigenschaften von Gips genutzt, um die Feuchtigkeit im Schlamm allmählich zu absorbieren und einen relativ trockenen Schlammfilm zu bilden. Mit der Zeit wird der Schlammfilm immer dicker und erreicht schließlich die erforderliche Grünkörperdicke. Gießen Sie zu diesem Zeitpunkt den überschüssigen Schlamm in die Form aus und entformen, trocknen und reparieren Sie den Grünkörper, nachdem er eine bestimmte Festigkeit erreicht hat. Der Feuchtigkeitsgehalt des Schlamms beim Schlammspritzgießen liegt normalerweise zwischen 35 % und 45 % und wird häufig bei der Herstellung dünnwandiger Hohlprodukte wie Thermoelementhülsen, Hochtemperaturofenrohre und Tiegel verwendet. Dieser Prozess kann die Produktionseffizienz effektiv verbessern, die Kosten senken und gleichzeitig die Produktqualität sicherstellen. Kunststoffformen (Extrusionsformen) Das Kunststoffformen, auch Extrudieren genannt, wird hauptsächlich zur Herstellung band- und rohrförmiger Rohlinge eingesetzt. Bei diesem Verfahren wird plastischer Ton mit einem Wassergehalt von 16 % bis 25 % verwendet und ein kontinuierlicher Spiralextruder oder ein Schaufelmischer in Verbindung mit einer hydraulischen Presse zum Mischen, Extrudieren und Formen des Tons verwendet. Während des Extrusionsformprozesses strömt der Ton unter starkem Druck durch das Matrizenloch, um einen Rohling mit gleichmäßigem Querschnitt zu bilden. Dieses Formverfahren bietet die Vorteile einer hohen Produktionseffizienz, einer stabilen Rohlingsgröße und einer guten Oberflächenbeschaffenheit und eignet sich besonders für die Herstellung streifen- und rohrförmiger feuerfester Produkte mit gleichmäßigen Querschnitten. Maschinelle Formpresstechnologie Beim maschinellen Formpressen, auch Halbtrockenformen genannt, wird zur Herstellung des Rohlings Ton mit einem Wassergehalt von etwa 2 bis 7 % verwendet. Dieser Prozess wird durch verschiedene Ziegelpressen, Stopfmaschinen und Vibrationsmaschinen geformt. Im Vergleich zum Kunststoffformen hat der durch maschinelles Formpressen hergestellte Rohling eine höhere Dichte und Festigkeit, eine geringere Schrumpfung beim Trocknen und Brennen und die Produktgröße ist leicht zu kontrollieren. Das maschinelle Pressen ist eines der am häufigsten verwendeten Formverfahren in der Feuerfestproduktion und wird häufig bei der Herstellung moderner Feuerfestmaterialien wie Schmelzkorund, Mullit und Zirkonkorund eingesetzt. Beim maschinellen Pressen kann es auch in verschiedene spezifische Umformverfahren unterteilt werden, um unterschiedlichen Produktionsanforderungen gerecht zu werden. Bei der Reibziegelpresse wird der Schieber über das Reibrad angetrieben und bewegt sich durch die Leitspindel auf und ab, um den Schlamm zu pressen. Die Ausrüstung ist einfach aufgebaut, einfach zu bedienen und zu warten und weist eine hohe Anpassungsfähigkeit auf. Es handelt sich um eine Umformanlage, die in der Feuerfestproduktion weit verbreitet ist. Die hydraulische Ziegelpresse erzeugt statischen Druck durch flüssige Energieübertragung, funktioniert reibungslos, doppelseitige Druckbeaufschlagung und lässt sich leicht einstellen. Es kann die Anforderungen des Formungsprozesses für feuerfeste Produkte erfüllen und die Qualität der gepressten Steine sicherstellen. Hochleistungshydraulische Ziegelpressen sind außerdem mit einer Vakuumentgasungsfunktion ausgestattet, die sich für die Formung verschiedener feuerfester Produkte, wie z. B. große Konverterauskleidungssteine und kohlenstoffhaltige Spezialprodukte, eignet. Die Hebel-Ziegelpresse verwendet eine mechanische Hebelstruktur, um eine doppelseitige Druckbeaufschlagung in einer festen Form durchzuführen. Sein Stempelhubwert ist konstant, was für die Herstellung verschiedener feuerfester Steine geeignet ist. Dieses Formverfahren bietet die Vorteile eines flexiblen Betriebs und einer hohen Produktionseffizienz und ist eine der unverzichtbaren Formtechnologien im Bereich feuerfester Materialien.

Mehr lesen -

Was sind die wichtigsten Schritte im Herstellungsprozess von isolierenden feuerfesten Steinen?

Isolierende feuerfeste Steine sind ein Schlüsselmaterial, das die strukturelle Stabilität und Wärmedämmleistung in Umgebungen mit extrem hohen Temperaturen aufrechterhalten kann. Sie werden in vielen Industriebereichen wie der Metallurgie, der Baustoffindustrie und der Chemie weit verbreitet eingesetzt. Der Herstellungsprozess ist komplex und heikel, und jede Verbindung wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus. Im Produktionsprozess sind die Aufbereitung und Sortierung der Rohstoffe die ersten Schritte. Hochwertige Rohstoffe sind die Grundlage für die Herstellung hochwertiger feuerfester Isoliersteine. Zu den Hauptrohstoffen gehören Siliziumdioxid, Aluminiumoxid und Ton. Die Auswahl der Rohstoffe richtet sich nach der erforderlichen Feuerfestigkeit und Wärmedämmleistung. Sie müssen streng sortiert und zerkleinert werden, um eine gleichmäßige Partikelgröße zu gewährleisten, die für die Weiterverarbeitung geeignet ist. Insbesondere bei silikatischen feuerfesten Isoliersteinen darf der SiO2-Gehalt nicht weniger als 91 % betragen, um die hervorragende Leistung des Produkts zu gewährleisten. Als nächstes sind die Feinmahlung des Pulvers und die Siebung der Zuschlagstoffe wichtige Verbindungen. Die sortierten Rohstoffe müssen mit Geräten wie Kugelmühlen oder Luftstrommühlen fein gemahlen werden, um die Rohstoffe zu feinem Pulver zu mahlen, wodurch die Bindungskraft zwischen den Partikeln erhöht und die Dichte des Produkts verbessert wird. Gleichzeitig müssen Aggregate (größere Partikel) gesiebt werden, um sicherzustellen, dass Partikel unterschiedlicher Größe in nachfolgenden Formeln sinnvoll aufeinander abgestimmt werden können, um eine stabile Struktur zu bilden. Der Herstellungsprozess spielt eine entscheidende Rolle in der Phase der Formulierung und des gleichmäßigen Mischens. Diese Phase bestimmt die Leistung des Endprodukts. Der Anteil verschiedener Rohstoffe wird anhand der erforderlichen Feuerfestigkeit, Wärmedämmleistung und spezifischen Anforderungen des Kunden genau berechnet. Nach dem Mischen der Zutaten werden alle Rohstoffe im Mixer gleichmäßig vermischt. Dieser Prozess erfordert eine strenge Kontrolle der zugesetzten Wassermenge und der Mischzeit, um die Gleichmäßigkeit und Plastizität des Schlamms sicherzustellen. Beim Formungsprozess wird der gleichmäßig gemischte Schlamm in einen Rohling mit der gewünschten Form umgewandelt. Es gibt verschiedene Formverfahren zum Isolieren von feuerfesten Steinen, darunter Injektionsformen, Kunststoffformen (Extrusionsformen) und maschinelles Pressformen. Das Vergussformen eignet sich für dünnwandige Hohlprodukte wie Thermoelementhülsen; Kunststoffformteile werden häufig zur Herstellung von Rohlingen wie Rohren verwendet. Aufgrund seiner dichten Rohlingsstruktur, hohen Festigkeit und einfachen Größenkontrolle ist das maschinelle Pressformen zum am weitesten verbreiteten Formverfahren in der aktuellen Produktion von feuerfesten Materialien geworden. Der geformte Rohling muss getrocknet werden, um überschüssige Feuchtigkeit zu entfernen und Risse aufgrund übermäßiger Feuchtigkeitsverdunstung während des Brennvorgangs zu verhindern. Der getrocknete Rohling gelangt zum Hochtemperaturbrennen in den Ofen. Bei diesem Prozess durchlaufen die mineralischen Bestandteile der Rohstoffe eine Reihe physikalischer und chemischer Veränderungen und bilden eine stabile Kristallstruktur, die den isolierenden Feuerfeststeinen hervorragende Feuerbeständigkeits- und Wärmedämmeigenschaften verleiht. Eine strenge Kontrolle der Brenntemperatur und -zeit ist der Schlüssel zur Gewährleistung der Produktqualität und -leistung. Abschließend müssen die gebrannten feuerfesten Isoliersteine poliert werden, um Oberflächenfehler und Grate zu entfernen und so die Ästhetik und Leistung des Produkts zu verbessern. Die fertigen Produkte werden streng ausgewählt, um Steine zu entfernen, die nicht den Qualitätsstandards entsprechen. Dadurch wird sichergestellt, dass jeder versendete isolierende feuerfeste Stein den Industriestandards und Kundenanforderungen entspricht.

Mehr lesen -

Welche Faktoren hängen mit der Wärmeleitfähigkeit von Keramikfasern und -produkten zusammen?

Keramikfasern und Produkte werden aufgrund ihrer guten Wärmedämmeigenschaften häufig in Hochtemperaturbereichen wie der Metallurgie, der Luft- und Raumfahrtindustrie und der chemischen Industrie eingesetzt. Die Wärmeleitfähigkeit ist ein wichtiger Indikator zur Messung der Wärmeleitfähigkeit von Materialien. Die geringe Wärmeleitfähigkeit von Keramikfasern ermöglicht es ihnen, den Wärmeverlust in Umgebungen mit hohen Temperaturen wirksam zu reduzieren und so die Energieeffizienz zu verbessern. 1. Materialzusammensetzung Die Wärmeleitfähigkeit keramischer Fasern hängt zunächst eng mit ihrer Materialzusammensetzung zusammen. Keramikfasern bestehen meist aus anorganischen Stoffen wie Aluminium, Silizium und Zirkonium. Die Anteile verschiedener Inhaltsstoffe wirken sich direkt auf die Mikrostruktur und Wärmeleitfähigkeit des Materials aus. Beispielsweise weisen Keramikfasern mit einem höheren Aluminiumgehalt in der Regel eine geringere Wärmeleitfähigkeit auf, da der Zusatz von Aluminium die Isolierwirkung des Materials verstärkt. Darüber hinaus kann der Einsatz von Zirkonium die Hochtemperaturbeständigkeit weiter verbessern und auch die Wärmeleitfähigkeit beeinflussen. 2. Faserdurchmesser und -struktur Auch der Durchmesser und die Struktur von Keramikfasern haben einen erheblichen Einfluss auf die Wärmeleitfähigkeit. Je dünner die Faser, desto größer ist ihre Oberfläche und die Fähigkeit, mehr Gaszwischenschichten zu bilden. Diese Gasschichten tragen dazu bei, die Wärmeleitung zu reduzieren und dadurch die Wärmeleitfähigkeit zu verringern. Rate. Im Gegensatz dazu erhöhen dickere Fasern den Wärmeleitungsweg durch den Feststoff und erhöhen dadurch die Wärmeleitfähigkeit. Daher kann eine Optimierung des Faserdurchmessers deren Wärmedämmeigenschaften deutlich verbessern. 3. Dichte Die Dichte der Keramikfaser beeinflusst direkt deren Wärmeleitfähigkeit. Keramikfasern mit geringerer Dichte weisen in der Regel eine bessere Wärmeisolationsleistung auf, da eine geringere Dichte mehr Gaszwischenschichten bedeutet, was dazu beiträgt, die Wärmeleitung zu verringern. Umgekehrt kann eine zu hohe Dichte zu einer erhöhten Wärmeleitfähigkeit führen. Während des Herstellungsprozesses kann die Wärmeleitfähigkeit des Materials durch Anpassung seiner Dichte effektiv gesteuert werden. 4. Temperatur Auch die Temperatur hat einen wichtigen Einfluss auf die Wärmeleitfähigkeit von Keramikfasern. Mit steigender Temperatur erhöht sich die Wärmeleitfähigkeit des Materials. Dies liegt an der verstärkten Bewegung von Atomen und Molekülen bei hohen Temperaturen, was die Wärmeleitung begünstigt. Daher müssen bei Hochtemperaturanwendungen die Änderungen der Wärmeleitfähigkeit von Keramikfasern bei tatsächlichen Betriebstemperaturen berücksichtigt werden, um ihre Wärmeisolationswirkung in einer bestimmten Umgebung sicherzustellen. 5. Feuchtigkeitsgehalt Auch der Feuchtigkeitsgehalt von Keramikfasern hat einen erheblichen Einfluss auf die Wärmeleitfähigkeit. Das Vorhandensein von Feuchtigkeit erhöht die Wärmeleitfähigkeit durch Verdunstung oder Wärmeleitung, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit. Um die niedrige Wärmeleitfähigkeit von Keramikfasern aufrechtzuerhalten, muss ihr Feuchtigkeitsgehalt so weit wie möglich kontrolliert werden, um zu verhindern, dass übermäßige Feuchtigkeit ihre Wärmedämmleistung beeinträchtigt. 6. Herstellungsprozess Auch der Herstellungsprozess von Keramikfasern beeinflusst deren Wärmeleitfähigkeit, und der Einsatz unterschiedlicher Form- und Sintertechniken kann zu Unterschieden in der Mikrostruktur des Materials führen und dadurch die Wärmeleitfähigkeit beeinflussen. Angemessene Prozessparameter können die Wärmedämmleistung der Faser wirksam verbessern und die Wärmeleitfähigkeit verringern.

Mehr lesen -

Warum ist die Calciumsilikonplatte so korrosionsbeständig?

Kalzium-Silizium-Platte ist ein wichtiger Werkstoff, der in der Metallurgie, der chemischen Industrie, im Baugewerbe und anderen Bereichen weit verbreitet ist. Aufgrund seiner guten Korrosionsbeständigkeit funktioniert es in vielen rauen Umgebungen gut. Im Folgenden wird erläutert, warum Calcium-Silizium-Platten unter verschiedenen Aspekten wie Materialzusammensetzung, physikalischen Eigenschaften, Anwendungsumgebung und Oberflächenbehandlung eine gute Korrosionsbeständigkeit aufweisen. 1. Materialzusammensetzung Die Kalzium-Silizium-Platte besteht hauptsächlich aus zwei Elementen: Kalzium (Ca) und Silizium (Si). Calcium hat in der Legierung eine stark reduzierende Eigenschaft und kann effektiv mit korrosiven Elementen wie Sauerstoff und Schwefel reagieren, um eine stabile Verkalkung zu bilden und so das Substrat vor Korrosion zu schützen. Silizium verbessert nicht nur die Festigkeit und Verschleißfestigkeit der Legierung, sondern trägt auch zur Korrosionsbeständigkeit bei. Die Kombination beider ermöglicht es der Calciumsilikonplatte, in einer korrosiven Umgebung einen schützenden Oxidfilm zu bilden, der ihre Korrosionsbeständigkeit weiter verbessert. 2. Physikalische Eigenschaften Die physikalischen Eigenschaften der Calciumsilikonplatte tragen auch zu ihrer guten Korrosionsbeständigkeit bei. Die Legierung kann bei hohen Temperaturen eine stabile Leistung aufrechterhalten und der Erosion verschiedener chemischer Medien widerstehen. Seine gute Wärmeleitfähigkeit und elektrische Leitfähigkeit ermöglichen eine gute Leistung in Umgebungen mit hohen Temperaturen oder hohem Strom. Darüber hinaus verringert der niedrige Ausdehnungskoeffizient der Kalzium-Silizium-Legierungsplatte die Wahrscheinlichkeit, dass sie sich bei Temperaturänderungen verformt, wodurch durch Spannungen verursachte Materialschäden und damit das Korrosionsrisiko verringert werden. 3. Anwendungsumgebung Platten aus Kalzium-Silizium-Legierungen werden üblicherweise in chemischen Anlagen, metallurgischen Öfen und Hochtemperaturreaktoren verwendet, die häufig mit hohen Temperaturen, hoher Luftfeuchtigkeit und korrosiven Gasen einhergehen. Seine gute Korrosionsbeständigkeit ermöglicht es der Platte aus Kalzium-Silizium-Legierung, in extremen Umgebungen über einen langen Zeitraum stabil zu funktionieren, wodurch die Wartungs- und Austauschhäufigkeit von Materialien reduziert und die Betriebskosten gesenkt werden. In der Petrochemie, der Pharmaindustrie, der Lebensmittelverarbeitung und anderen Branchen werden Platten aus Kalzium-Silizium-Legierungen häufig bei der Herstellung von Lagertanks, Rohrleitungen und Reaktoren verwendet, um eine sichere Produktion zu gewährleisten. 4. Oberflächenbehandlung Der Oberflächenbehandlungsprozess der Kalzium-Silizium-Legierungsplatte verbessert auch deren Korrosionsbeständigkeit erheblich. Zu den gängigen Behandlungsmethoden gehören Sprühen, Feuerverzinken und Galvanisieren. Diese Oberflächenbehandlungen können einen Schutzfilm auf der Oberfläche der Legierungsplatte bilden, der das Eindringen korrosiver Medien wirksam blockiert. Beispielsweise kann die Feuerverzinkungstechnologie eine Zinkschicht auf der Oberfläche einer Platte aus Kalzium-Silizium-Legierung bilden, um deren Korrosionsbeständigkeit zu verbessern. Auf diese Weise wird die Lebensdauer der Kalzium-Silizium-Legierungsplatte verlängert und die Wartungskosten erheblich reduziert. Die gute Korrosionsbeständigkeit von Kalzium-Silizium-Legierungsplatten beruht auf der einzigartigen Materialzusammensetzung, den guten physikalischen Eigenschaften, der geeigneten Anwendungsumgebung und der effektiven Oberflächenbehandlungstechnologie. Diese Faktoren wirken zusammen, damit Platten aus einer Kalzium-Silizium-Legierung unter verschiedenen rauen Bedingungen eine stabile Leistung beibehalten und in verschiedenen Bereichen weit verbreitet eingesetzt werden können. Mit dem Fortschritt von Wissenschaft und Technologie werden sich der Produktionsprozess und die Anwendungstechnologie von Kalzium-Silizium-Legierungsplatten weiter verbessern, und ihre Korrosionsbeständigkeit wird sich weiter verbessern, was eine zuverlässigere Materialauswahl für die Industrie- und Baubranche bietet.

Mehr lesen -

Welchen Einfluss hat die Bautechnik auf die Stabilität monolithischer Feuerfestmaterialien?

Monolithische feuerfeste Materialien spielen in Hochtemperatur-Industrieanlagen eine wichtige Rolle und ihre Konstruktionstechnologie hat direkten Einfluss auf die Stabilität und Lebensdauer des Materials. Angemessene Konstruktionsmethoden können sicherstellen, dass das feuerfeste Monomermaterial in praktischen Anwendungen die beste Leistung erzielt, während unsachgemäße Konstruktionstechnologien zu Rissen, Abblättern und anderen Problemen führen und somit die Gesamtstabilität beeinträchtigen können. 1. Materialvorbereitung Die Vorbereitung der feuerfesten Monomermaterialien vor dem Bau ist von entscheidender Bedeutung. Dies ist die Grundlage, um zunächst die Qualität und den Anteil der Rohstoffe sicherzustellen. Materialgleichmäßigkeit: Vor dem Bau müssen die feuerfesten Monomermaterialien vollständig gemischt werden, um sicherzustellen, dass die Komponenten gleichmäßig verteilt sind und lokale Leistungsmängel vermieden werden. Feuchtigkeitskontrolle: Die Zugabe von Feuchtigkeit sollte während der Verwendung streng kontrolliert werden. Zu viel oder zu wenig Feuchtigkeit beeinträchtigt die Leistung und Aushärtungswirkung des Materials. 2. Bauweise Die Konstruktionsweise von feuerfesten Monomermaterialien wirkt sich direkt auf deren Stabilität aus. Gängige Baumethoden sind Gießen, Spritzen und Gießen. Gießvorgang: Beim Gießvorgang ist darauf zu achten, dass das Material schnell und gleichmäßig in die Anlage eingefüllt wird, um Hohlräume oder Blasen zu vermeiden. Diese Mängel verringern die Festigkeit und Wärmedämmleistung des Materials. Spritzvorgang: Um eine gleichmäßige Schichtdicke zu erreichen, muss beim Spritzen auf die Bewegungsgeschwindigkeit und den Spritzwinkel der Spritzpistole geachtet werden. Ungleichmäßiges Sprühen kann zu lokaler Schwächung führen und somit die Leistung des Feuerfestmaterials beeinträchtigen. Gießprozess: Während des Gießprozesses sollte auf die Gestaltung und Oberflächenbehandlung der Form geachtet werden, um Schäden beim Entformen zu reduzieren und die Unversehrtheit des feuerfesten Materials sicherzustellen. III. Aushärten und Trocknen Nach Abschluss der Konstruktion sind Aushärten und Trocknen wichtige Schritte, um die Stabilität monolithischer feuerfester Materialien sicherzustellen. Aushärtezeit: Die Aushärtezeit sollte angemessen auf die Eigenschaften des Materials abgestimmt sein. Eine zu kurze Aushärtezeit kann zu einer unzureichenden Materialfestigkeit führen und eine zu lange Aushärtezeit kann zu Schrumpfung und Rissen führen. Temperatur- und Feuchtigkeitskontrolle: Die Temperatur und Feuchtigkeit der Aushärtungs- und Trocknungsumgebung sind entscheidend für die Stabilität des Materials. Eine Umgebung mit hoher Temperatur und niedriger Luftfeuchtigkeit beschleunigt die Aushärtung, ein zu schnelles Trocknen kann jedoch zu Rissen führen. Daher sollten geeignete Maßnahmen zur Kontrolle der Umgebungsbedingungen ergriffen werden. IV. Überwachung während der Bauphase Während des Bauprozesses können durch Echtzeitüberwachung potenzielle Probleme wirksam vermieden werden. Technische Schulung: Das Baupersonal sollte eine professionelle Schulung absolvieren, Bautechniken und Materialeigenschaften beherrschen und Probleme durch unsachgemäßen Betrieb reduzieren. Qualitätsprüfung: Nach dem Bau sollten die erforderlichen Qualitätsprüfungen der Materialien durchgeführt werden, um sicherzustellen, dass sie den Entwurfsanforderungen entsprechen, damit Probleme rechtzeitig erkannt und behoben werden können. Der Bauprozess spielt eine entscheidende Rolle für die Stabilität monolithischer Feuerfestmaterialien. Materialvorbereitung, Baumethoden, Aushärtungs- und Trocknungsprozesse und späteres Wartungsmanagement sind allesamt Schlüsselfaktoren, die sich auf ihre Leistung und Zuverlässigkeit auswirken. Durch wissenschaftliche und vernünftige Konstruktionsprozesse kann die Stabilität monolithischer feuerfester Materialien verbessert, ihre Lebensdauer verlängert werden und sie können eine größere Rolle in industriellen Hochtemperaturanwendungen spielen. Um dieses Ziel zu erreichen, muss das Baupersonal alle Zusammenhänge im Bauprozess vollständig verstehen, um die Zuverlässigkeit und Sicherheit monolithischer feuerfester Materialien unter extremen Bedingungen zu gewährleisten.

Mehr lesen -

Welche Faktoren hängen mit der Wärmedämmleistung von feuerfesten Isoliersteinen zusammen?

Isolierende feuerfeste Steine spielen eine wichtige Rolle in industriellen Hochtemperaturanwendungen, insbesondere in Öfen und Wärmebehandlungsanlagen. Die Hauptfunktion dieser Ziegel besteht darin, eine gute Wärmedämmung zu bieten, um Wärmeverluste zu reduzieren und die Energieeffizienz zu verbessern. Die Wärmedämmleistung von feuerfesten Isoliersteinen ist jedoch nicht statisch, sondern wird von vielen Faktoren beeinflusst. 1. Materialzusammensetzung Die Wärmedämmleistung feuerfester Isoliersteine hängt eng mit der Materialzusammensetzung zusammen. Übliche Isoliermaterialien sind wie folgt. Leichte feuerfeste Materialien: Verwenden Sie leichte feuerfeste Materialien wie Blähton oder Schaumkeramik, die eine geringe Wärmeleitfähigkeit aufweisen und dadurch die Wärmeleitung wirksam reduzieren. Fasermaterialien: Durch die Zugabe von Fasermaterialien (z. B. Keramikfasern oder Aluminiumsilikatfasern) zu isolierenden feuerfesten Steinen kann deren Wärmedämmleistung weiter verbessert und die Gesamtdichte verringert werden. Porenstruktur: Die Porenstruktur im Ziegelkörper beeinflusst auch dessen Wärmedämmleistung. Das Vorhandensein von Poren kann die Wärmeleitung verringern und eine Isolationsschicht bilden. 2. Ziegeldichte Die Dichte des Ziegels ist ein wichtiger Faktor, der die Wärmedämmleistung beeinflusst. Generell gilt: Je geringer die Dichte, desto geringer die Wärmeleitfähigkeit, was die Wärmedämmwirkung verstärkt. Dies liegt daran, dass Ziegel mit geringer Dichte mehr Poren enthalten, wodurch die Wärmeleitung wirksam verhindert werden kann. Allerdings kann eine zu geringe Dichte die Festigkeit des Ziegels beeinträchtigen, daher muss bei der Konstruktion ein Gleichgewicht zwischen Wärmedämmung und mechanischen Eigenschaften gefunden werden. 3. Temperaturbereich Die Wärmedämmleistung isolierender feuerfester Steine variiert je nach Temperatur. Im Allgemeinen erhöht sich bei höheren Temperaturen die Wärmeleitfähigkeit des Ziegels und die Wärmedämmleistung kann abnehmen. Daher ist es bei der Konstruktion isolierender feuerfester Steine notwendig, deren Leistung bei tatsächlichen Betriebstemperaturen zu berücksichtigen. 4. Ziegeldicke Die Dicke des Ziegels hat direkten Einfluss auf seine Wärmedämmfähigkeit. Dickere Isoliersteine haben in der Regel eine bessere Wärmedämmleistung, da die Wärme durch eine dickere Materialschicht gelangen muss, um zur anderen Seite weitergeleitet zu werden. Ein zu dicker Ziegel erhöht jedoch das Gewicht und erhöht die Konstruktionsschwierigkeiten. Daher ist es bei der Auswahl der Ziegeldicke erforderlich, die Anforderungen der tatsächlichen Anwendung umfassend zu berücksichtigen. 5. Bauqualität Auch die Bauqualität hat einen erheblichen Einfluss auf die Wärmedämmleistung von feuerfesten Dämmsteinen. Eine unsachgemäße Behandlung von Fugen und Fugen zwischen Ziegeln führt zu Wärmelecks. Daher sind die richtige Bauweise und eine gute Abdichtung der Schlüssel für eine effiziente Dämmung von Dämmsteinen. 6. Umweltfaktoren Auch die äußere Umgebung beeinflusst die Wärmedämmleistung isolierender feuerfester Steine. Beispielsweise können Faktoren wie Umgebungsluftströmung, Luftfeuchtigkeit und Luftdruck die Wärmeleitfähigkeit von Ziegeln beeinflussen. In einigen Anwendungen wirkt sich auch die Wärmestrahlung von außen auf die Wärmedämmwirkung von Ziegeln aus, daher sollten bei der Planung die umfassenden Auswirkungen der Umgebung berücksichtigt werden. 7. Lebensdauer Mit der Verlängerung der Betriebszeit kann die Leistung isolierender feuerfester Steine allmählich nachlassen, insbesondere in Umgebungen mit hohen Temperaturen und Korrosion. Alterung, thermische Ermüdung und chemische Erosion können zu Veränderungen in der Ziegelstruktur führen und dadurch die Wärmedämmleistung beeinträchtigen. Daher sind die regelmäßige Inspektion und der Austausch alter Isoliersteine wichtige Maßnahmen zur Aufrechterhaltung der Systemleistung.

Mehr lesen -

Welche Faktoren beeinflussen die Thermoschockbeständigkeit von unbegrenzt feuerfesten Gussteilen?

Unbegrenzte feuerfeste Gussteile ist ein feuerfestes Material, das häufig in Hochtemperaturindustrien verwendet wird. Es weist eine starke Plastizität auf und kann an unterschiedliche Anwendungsumgebungen angepasst werden. Dieses Material wird hauptsächlich in den Bereichen Stahl, Glas, Zement, Petrochemie und anderen Bereichen verwendet und spielt eine schützende Auskleidungsrolle in Hochtemperaturgeräten. Eine der wichtigen Eigenschaften dieses Materials ist die Thermoschockbeständigkeit, die darüber entscheidet, ob es bei extremen Temperaturschwankungen seine strukturelle Stabilität aufrechterhalten kann. Im Folgenden werden die Hauptfaktoren, die die Thermoschockbeständigkeit von unbestimmten feuerfesten Gussmassen beeinflussen, im Detail vorgestellt. 1. Zusammensetzung der Materialien Die Temperaturwechselbeständigkeit von Indefinite Refractory Castables hängt weitgehend von der Zusammensetzung seiner Materialien ab. Zu den üblichen Bestandteilen gehören feuerfeste Zuschlagstoffe, Bindemittel und Zusatzstoffe. Feuerfeste Zuschlagstoffe: Materialien wie Bauxit und Magnesia mit hohem Aluminiumoxidgehalt können die Hochtemperaturfestigkeit des Materials verbessern. Die Größenverteilung und Form der Aggregatpartikel sowie der Wärmeausdehnungskoeffizient des Materials selbst beeinflussen die Temperaturwechselbeständigkeit. Im Allgemeinen bilden feinkörnige Zuschlagstoffe eher eine dichte Struktur und verbessern dadurch die Temperaturwechselbeständigkeit. Bindemittel: Zement oder Polymer mit hohem Aluminiumoxidgehalt ist ein übliches Bindemittel. Bindemittel spielen eine Rolle bei der Bindung und strukturellen Unterstützung in feuerfesten Materialien, aber verschiedene Arten von Bindemitteln haben unterschiedliche Auswirkungen auf die Temperaturwechselbeständigkeit. Bessere Bindemittel können thermischen Ausdehnungsspannungen bei Temperaturänderungen wirksam widerstehen und verhindern so die Bildung von Rissen. Zusatzstoffe: Durch die Zugabe von Spurenelementen wie Quarzpulver und Aluminiumoxid können die Dichte und Stabilität des Materials erhöht werden. Diese Additive können dazu beitragen, die thermische Spannung im Inneren des Materials zu reduzieren und das Risiko von Materialrissen bei Temperaturänderungen zu verringern. 2. Wärmeausdehnungskoeffizient Der Wärmeausdehnungskoeffizient des Materials bestimmt direkt das Ausmaß seiner Dimensionsänderung bei Temperaturänderungen. Wenn der Wärmeausdehnungskoeffizient des Materials zu groß ist, kann es aufgrund der Volumenausdehnung oder -kontraktion bei starken Temperaturänderungen leicht zu Rissen kommen. Bei der Temperaturwechselbeständigkeit von unbegrenzt feuerfesten Gussmassen muss die Anpassung der Wärmeausdehnungskoeffizienten zwischen den Materialien berücksichtigt werden. Durch die rationelle Auswahl verschiedener feuerfester Materialkomponenten und die Optimierung der Wärmeausdehnungskoeffizienten jeder Komponente können die Spannungen zwischen verschiedenen Materialien effektiv reduziert und dadurch die gesamte Temperaturwechselbeständigkeit verbessert werden. 3. Dichte der Materialien Die Dichte von unbestimmten feuerfesten Gussmassen ist ein weiterer wichtiger Faktor, der sich direkt auf die Temperaturwechselbeständigkeit auswirkt. Materialien mit hoher Dichte können das Vorhandensein von Poren reduzieren, wodurch das Material widerstandsfähiger gegen Risse bei hohen Temperaturen und in Umgebungen mit schnellem Abkühlen und Erhitzen wird. Geringe Porosität: Poren sind Schwachstellen im Material und können zu Spannungskonzentrationspunkten werden. Wenn sich die Temperatur schnell ändert, ist die Spannung um die Poren groß, was zu Rissen führen kann. Daher kann die Kontrolle der Materialdichte die Thermoschockbeständigkeit erheblich verbessern, indem das Vorhandensein von Poren und Rissen verringert wird. Strukturdichte: Während des Bauprozesses kann durch geeignete Vibrationsbehandlung und Formtechnik die Struktur des Materials dichter gemacht, das Vorhandensein von Hohlräumen im Inneren vermieden und so die Temperaturwechselbeständigkeit verbessert werden. 4. Anzahl der Thermoschockzyklen Das Material durchläuft während des Gebrauchs mehrere Thermoschockzyklen, d. h. die Temperatur sinkt weiter von hoher Temperatur auf niedrige Temperatur und steigt dann von niedriger Temperatur auf hohe Temperatur an. Die Anzahl und Amplitude der Thermoschockzyklen haben einen wichtigen Einfluss auf die Thermoschockbeständigkeit. Geringe Anzahl von Thermoschocks: Bei einer bestimmten Anzahl von Thermoschocks kann es sein, dass das Material keine offensichtlichen Risse aufweist. Mit zunehmender Anzahl der Thermoschocks weiten sich die Mikrorisse im Material jedoch allmählich aus, was schließlich zum Materialversagen führt. Daher ist die Auswahl von Materialien, die hohen Temperaturen und mehreren Thermoschockzyklen standhalten, ein wichtiges Mittel zur Verbesserung der Thermoschockbeständigkeit. Thermoschock-Temperaturunterschied: Wenn die Temperaturänderung zu groß ist, steigt die thermische Spannung im Inneren des Materials stark an, insbesondere wenn die Oberflächen- und Innentemperaturen ungleichmäßig sind, wird die thermische Spannung deutlicher sichtbar und führt zu Rissen. Daher müssen unbestimmte feuerfeste Gussteile eine gute Wärmeleitfähigkeit aufweisen, um die durch Temperaturunterschiede verursachte Spannungskonzentration zu reduzieren. 5. Haftfestigkeit Die Thermoschockbeständigkeit eines Materials hängt eng mit der Bindungsstärke seiner inneren Struktur zusammen. Je höher die Bindungsstärke, desto geringer ist die Wahrscheinlichkeit, dass das Material bei äußerer thermischer Belastung reißt. Materialstärke und Zähigkeit: Feuerfeste Materialien müssen eine gewisse Festigkeit und Zähigkeit aufweisen, insbesondere in Umgebungen mit hohen Temperaturen. Wenn die Festigkeit des Materials nicht ausreicht, ist es wahrscheinlich, dass die thermische Belastung ihren Toleranzbereich überschreitet und es zu Materialschäden kommt. Werkstoffe mit guter Zähigkeit können einen Teil der thermischen Spannung aufnehmen und eine Rissausbreitung verhindern. Grenzflächenbindung: Indefinite Refractory Castables bestehen aus einer Vielzahl von Materialien, sodass die Grenzflächenbindungsstärke zwischen verschiedenen Materialien auch die gesamte Temperaturwechselbeständigkeit beeinflusst. Wenn die Haftfestigkeit an der Grenzfläche nicht ausreicht, kann es bei drastischen Temperaturänderungen leicht zu einer Delaminierung oder einem Abfall des Materials kommen.

Mehr lesen -

Welche Faktoren beeinflussen die thermische Stabilität von Heavy High Aluminium Brick?

Schwerer hoher Aluminiumziegel ist ein feuerfestes Material mit Aluminiumoxid als Hauptbestandteil. Es wird häufig in Hochtemperaturindustrien wie der Metallurgie, der chemischen Industrie und der Glasindustrie eingesetzt. Seine thermische Stabilität wirkt sich direkt auf seine Lebensdauer und seine Fähigkeit aus, sich an raue Umgebungen anzupassen. Unter thermischer Stabilität versteht man die Fähigkeit eines Materials, seine physikalischen, chemischen und mechanischen Eigenschaften bei hohen Temperaturen beizubehalten, insbesondere ob es bei starken Temperaturänderungen Risse, Verformungen oder Schäden vermeiden kann. 1. Aluminiumoxidgehalt Der Hauptbestandteil von Heavy High Aluminium Brick ist Aluminiumoxid (Al₂O₃). Je höher sein Gehalt, desto besser ist die Hochtemperaturbeständigkeit und thermische Stabilität des Ziegels. Der hohe Schmelzpunkt von Aluminiumoxid (über 2000 °C) ermöglicht, dass Ziegel mit hohem Aluminiumoxidgehalt auch in Umgebungen mit extrem hohen Temperaturen stabil bleiben. Der niedrige Wärmeausdehnungskoeffizient von Aluminiumoxid führt dazu, dass sich sein Volumen bei hohen Temperaturen weniger verändert, wodurch die durch Temperaturänderungen verursachte thermische Belastung verringert wird. Bei einem geringen Aluminiumoxidgehalt werden die Feuerfestigkeit und die Temperaturwechselbeständigkeit des Ziegels entsprechend verringert. Daher ist die Sicherstellung eines hohen Aluminiumoxidgehalts der Schlüssel zur Verbesserung der thermischen Stabilität von Ziegeln mit hohem Aluminiumoxidgehalt. 2. Kristallstruktur Die mikroskopische Kristallstruktur von Heavy High Aluminium Brick spielt eine entscheidende Rolle für seine thermische Stabilität. Aluminiumoxid und andere Mineralien bilden beim Hochtemperatursintern eine dichte Kristallstruktur, die die durch Temperaturänderungen verursachte Spannung zerstreuen und das Risiko von Rissen im Ziegelinneren verringern kann. Darüber hinaus verringert die dichte Kristallstruktur auch die Porosität des Materials und verbessert dadurch seine Widerstandsfähigkeit gegenüber Thermoschocks. Wenn die Kristallstruktur im Ziegel ungleichmäßig ist oder die Porosität hoch ist, neigt das Material bei hohen Temperaturen zu einer lokalen Spannungskonzentration, die zu Rissen oder Abblättern führt und seine thermische Stabilität beeinträchtigt. 3. Herstellungsprozess Der Herstellungsprozess von Heavy High Aluminium Brick hat einen direkten Einfluss auf seine thermische Stabilität. Der Formprozess des Ziegelkörpers erfordert Hochdruckpressen, um die Dichte des Materials sicherzustellen. Je höher die Pressdichte, desto besser ist die thermische Stabilität des Ziegelkörpers bei hohen Temperaturen, da seine inneren Poren kleiner sind und die thermische Spannungsverteilung gleichmäßiger ist. Auch die Brenntemperatur ist sehr kritisch. Im Allgemeinen liegt die Brenntemperatur von Ziegeln mit hohem Aluminiumgehalt zwischen 1400℃ und 1600℃. Bei einer zu niedrigen Brenntemperatur ist das Material nicht dicht genug, was leicht zu einem ungleichmäßigen Wärmeausdehnungskoeffizienten führen kann; Eine zu hohe Brenntemperatur kann das Gleichgewicht zwischen Aluminiumoxid und anderen Komponenten zerstören und somit die thermische Stabilität beeinträchtigen. 4. Wärmeausdehnungskoeffizient Der Wärmeausdehnungskoeffizient eines Materials ist ein wichtiger Parameter, der seine thermische Stabilität beeinflusst. Je kleiner der Wärmeausdehnungskoeffizient ist, desto geringer ist die Größenänderung des Ziegels bei Temperaturänderungen und entsprechend verringert sich auch die thermische Belastung. Schwere Ziegel mit hohem Aluminiumgehalt haben einen höheren Aluminiumoxidgehalt, was zu einem niedrigeren Wärmeausdehnungskoeffizienten und einer besseren Dimensionsstabilität unter Hochtemperaturbedingungen führt. Daher kann der Ziegel seine strukturelle Integrität in einer Umgebung mit hohen Temperaturschwankungen aufrechterhalten und wird nicht aufgrund von Ausdehnung oder Kontraktion reißen. Wenn der Wärmeausdehnungskoeffizient des Materials groß ist, ist die bei Temperaturschwankungen erzeugte Spannung größer, was zu einer Verringerung der thermischen Stabilität führt.

Mehr lesen -

Welche Faktoren beeinflussen die hohe Wärmeleitfähigkeit von Siliziumkarbidprodukten?

Siliziumkarbid Aufgrund seiner guten physikalischen und chemischen Eigenschaften wird SiC häufig in verschiedenen Industriebereichen eingesetzt, insbesondere aufgrund seiner hohen Wärmeleitfähigkeit eignet es sich gut für Anwendungen, in denen eine Wärmeableitung erforderlich ist. Silikonisierte Kohlenstoffmaterialien haben die Vorteile einer hohen Wärmeleitfähigkeit, hohen Temperaturbeständigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit und werden häufig in elektronischen Geräten, Wärmetauschern, der Halbleiterfertigung und anderen Bereichen eingesetzt. Die Wärmeleitfähigkeit von siliziumisiertem Kohlenstoff ist jedoch nicht festgelegt und wird von vielen Faktoren beeinflusst. Im Folgenden werden die Faktoren analysiert, die die hohe Wärmeleitfähigkeit von siliziumisierten Kohlenstoffprodukten beeinflussen, unter den Gesichtspunkten Kristallstruktur, Materialreinheit, Temperatur, Dotierungselemente und Verarbeitungstechnologie. 1. Einfluss der Kristallstruktur Die hohe Wärmeleitfähigkeit von siliziumisiertem Kohlenstoff hängt mit seiner einzigartigen Kristallstruktur zusammen. Es gibt hauptsächlich zwei Kristallstrukturen von siliziertem Kohlenstoff: den α-Typ (sechseckige Struktur) und den β-Typ (kubische Struktur). Bei Raumtemperatur ist die Wärmeleitfähigkeit von siliziertem Kohlenstoff vom β-Typ etwas höher als die von siliziertem Kohlenstoff vom α-Typ. Die atomare Anordnung von siliziertem Kohlenstoff vom β-Typ ist kompakter, die Gitterschwingung ist geordneter und der Wärmewiderstand ist verringert. Daher kann die Wahl einer geeigneten Kristallstruktur die Wärmeleitfähigkeit des Materials verbessern. In Umgebungen mit hohen Temperaturen zeigt jedoch verkieselter Kohlenstoff vom α-Typ allmählich eine bessere thermische Stabilität. Obwohl seine Wärmeleitfähigkeit bei Raumtemperatur etwas geringer ist, kann es bei hohen Temperaturen eine gute Wärmeleitfähigkeit aufrechterhalten. Das bedeutet, dass es in bestimmten Anwendungsumgebungen entscheidend ist, die richtige Kristallstruktur zu wählen. 2. Einfluss der Materialreinheit Die Wärmeleitfähigkeit verkieselter Kohlenstoffmaterialien hängt stark von ihrer Reinheit ab. In verkieselten Kohlenstoffkristallen mit höherer Reinheit gibt es weniger Verunreinigungen und die Streuung von Gitterschwingungen während der Wärmeübertragung wird reduziert, sodass die Wärmeleitfähigkeit verbessert wird. Im Gegenteil, Verunreinigungen im Material bilden Gitterfehler, behindern die Übertragung des Wärmeflusses und verringern die Effizienz der Wärmeleitfähigkeit. Daher ist die Aufrechterhaltung der hohen Reinheit der verkieselten Kohlenstoffmaterialien während der Produktion von entscheidender Bedeutung, um eine hohe Wärmeleitfähigkeit sicherzustellen. Einige verbleibende Verunreinigungen wie Metalloxide oder andere amorphe Substanzen bilden an den Korngrenzen verkieselter Kohlenstoffkristalle Wärmebarrieren und verringern so die Wärmeleitfähigkeit des Materials erheblich. Diese Verunreinigungen führen insbesondere bei höheren Temperaturen zu einer Erhöhung des thermischen Widerstands an den Korngrenzen. Daher ist die strenge Kontrolle der Reinheit der Rohstoffe und Produktionsprozesse einer der wichtigsten Schritte zur Verbesserung der Wärmeleitfähigkeit von verkieseltem Kohlenstoff. 3. Einfluss der Temperatur auf die Wärmeleitfähigkeit Die Temperatur ist einer der wichtigen Faktoren, die die Wärmeleitfähigkeit von Kohlenstoffsilizid beeinflussen. Mit steigender Temperatur wird die Gitterschwingung im Material verstärkt, was zu einer stärkeren Phononenstreuung führt, die sich auf die Wärmeleitung auswirkt. In Umgebungen mit niedrigen Temperaturen ist die Wärmeleitfähigkeit von Kohlenstoffsilizidmaterialien relativ hoch, aber mit steigender Temperatur nimmt die Wärmeleitfähigkeit allmählich ab. Die Wärmeleitfähigkeit von Kohlenstoffsilizid variiert in verschiedenen Temperaturbereichen. Im Allgemeinen ist die Wärmeleitfähigkeit von Kohlenstoffsilizid bei niedrigen Temperaturen stärker ausgeprägt, aber wenn die Temperatur 1000 °C überschreitet, wird seine Wärmeleitfähigkeit allmählich schwächer. Trotzdem ist die Wärmeleitfähigkeit von Kohlenstoffsilizid in Umgebungen mit hohen Temperaturen immer noch besser als die der meisten anderen Keramikmaterialien. 4. Wirkung von Dopingelementen Um die Wärmeleitfähigkeit von Kohlenstoffsilizidmaterialien zu optimieren, werden in der Industrie üblicherweise einige Dotierungselemente eingeführt, die die Kristallstruktur und die elektrischen Eigenschaften des Materials verändern und dadurch die Wärmeleitfähigkeit beeinflussen können. Beispielsweise kann eine Dotierung mit Elementen wie Stickstoff oder Aluminium die Wärmeleitfähigkeit von Kohlenstoffsilizid verändern. Allerdings kann Doping auch negative Auswirkungen haben. Wenn die Dotierungskonzentration zu hoch ist, nehmen die Defekte in der Kristallstruktur zu und die dotierten Atome interagieren mit den Gitteratomen, was zu einer verstärkten Gitterschwingung, einem erhöhten thermischen Widerstand und letztendlich einer verringerten Wärmeleitfähigkeit des Materials führt. Daher müssen Art und Konzentration des Dotierungselements genau gesteuert werden, um die negativen Auswirkungen auf die Wärmeleitfähigkeit zu minimieren und gleichzeitig andere Eigenschaften (z. B. die elektrische Leitfähigkeit) zu verbessern. 5. Einfluss der Verarbeitungstechnologie Der Herstellungsprozess von siliziumisierten Kohlenstoffmaterialien hat direkten Einfluss auf deren Wärmeleitfähigkeit. Verschiedene Produktionsmethoden wie Sintern, Heißpressen und Aufdampfen wirken sich auf die Korngröße, Dichte und Porosität des Materials aus, was sich wiederum auf die Wärmeleitfähigkeit auswirkt. Beispielsweise weisen durch Heißpressen und Sintern hergestellte siliziumisierte Kohlenstoffmaterialien in der Regel eine höhere Dichte und weniger Poren, kürzere Wärmeleitungswege und damit eine bessere Wärmeleitfähigkeit auf. Mit herkömmlichen Sinterverfahren hergestellte siliziumisierte Kohlenstoffmaterialien können mehr Poren und mikroskopische Defekte aufweisen, was zu einem erhöhten Wärmewiderstand und einer verringerten Wärmeleitfähigkeit führt.

Mehr lesen -

Welchen Einfluss hat die Konstruktionsstruktur des Brennerblocks auf seine Haltbarkeit?

In der Kernausrüstung der chemischen Industrie sind die Brennerblock ist eine Schlüsselkomponente für die Flammenstabilisierung und -übertragung. Seine Designstruktur hängt mit der Verbrennungseffizienz der Flamme zusammen und wirkt sich direkt auf deren Haltbarkeit während des Gebrauchs aus. Ein gut konstruierter Brennerblock kann der Erosion durch hohe Temperaturen, hohen Druck und korrosive Medien widerstehen, wodurch die Lebensdauer der Ausrüstung verlängert und ein stabiler Betrieb der Produktionslinie gewährleistet wird. 1. Das Design der Flammenführung und -verteilung des Brennerblocks ist entscheidend für seine Haltbarkeit. Durch eine sinnvolle Flammenführung kann eine gleichmäßige Flammenverteilung im Brennraum gewährleistet und Materialabtrag durch lokale Überhitzung vermieden werden. Gleichzeitig kann durch die Optimierung des Designs des Luftströmungskanals der Luftströmungswiderstand verringert, die Verbrennungseffizienz verbessert und die Wärmebelastung des Brennerblocks weiter reduziert werden. Diese Konstruktion verlängert die Lebensdauer des Brennerblocks und verbessert die Stabilität und Sicherheit des gesamten Verbrennungssystems. 2. Das Design der Wärmeableitung und der Kühlstruktur ist ebenfalls ein wichtiger Faktor, der die Haltbarkeit des Brennerblocks beeinflusst. In Umgebungen mit hohen Temperaturen muss der Brennerblock über eine gute Wärmeableitungsleistung verfügen, um eine Verschlechterung der Materialleistung oder Schäden durch zu hohe Temperaturen zu verhindern. Bei der Konstruktion werden in der Regel Maßnahmen wie die Vergrößerung der Wärmeableitungsfläche, die Einrichtung von Kühlkanälen oder die Verwendung von Materialien mit guter Wärmeleitfähigkeit ergriffen, um die Wärmeableitungseffizienz des Brennerblocks zu verbessern. Diese Konstruktionen tragen dazu bei, die Arbeitstemperatur des Brennerblocks zu senken und seine Lebensdauer effektiv zu verlängern. 3. Die Gestaltung der Dichtungs- und Schutzkonstruktion sollte nicht außer Acht gelassen werden. In der chemischen Produktion sind viele Medien stark korrosiv. Wenn die Dichtleistung des Brennerblocks nicht gut ist, kann es leicht zu Mediumlecks kommen, die zu Korrosion und Schäden am Brennerblock führen. Daher muss bei der Konstruktion auf die Gestaltung der Dichtungsstruktur geachtet werden und es müssen hochwertige Dichtungsmaterialien und fortschrittliche Dichtungstechnologie verwendet werden, um die zuverlässige Dichtungsleistung des Brennerblocks sicherzustellen. Gleichzeitig können korrosionsbeständige Beschichtungen auf die Oberfläche des Brennerblocks aufgetragen oder andere Schutzmaßnahmen ergriffen werden, um seine Korrosionsbeständigkeit zu verbessern. 4. Das Design der Spannungsverteilung und die Strukturoptimierung sind auch der Schlüssel zur Verbesserung der Haltbarkeit des Brennerblocks. In einer Umgebung mit hohen Temperaturen und hohem Druck ist der Brennerblock komplexen Belastungen ausgesetzt. Wenn die Spannungsverteilung ungleichmäßig ist oder die Strukturkonstruktion unangemessen ist, kann es leicht zu Materialermüdung, Rissbildung und anderen Problemen kommen. Daher müssen die Merkmale der Spannungsverteilung bei der Konstruktion vollständig berücksichtigt werden. Durch die Optimierung des Strukturlayouts, die Verwendung einer angemessenen Materialstärke und -form sowie andere Maßnahmen kann das Spannungskonzentrationsphänomen reduziert und die Tragfähigkeit des Brennerblocks verbessert werden. Die Designstruktur des Burner Blocks hat weitreichende Auswirkungen auf seine Haltbarkeit. Durch die Optimierung des Designs der Flammenführung und -verteilung, der Wärmeableitungs- und Kühlstruktur, der Dichtungs- und Schutzstruktur, der Spannungsverteilung und der strukturellen Optimierung usw. kann die Haltbarkeit des Brennerblocks erheblich verbessert werden, was eine starke Garantie für den stabilen Betrieb der Chemikalie darstellt Produktion.

Mehr lesen -

Warum unbegrenzt feuerfeste Gussteile eine gute Thermoschockstabilität aufweisen

Im Bereich der Hochtemperaturindustrie sind schnelle Temperaturwechsel im Ofen die Regel. Dieser häufige Thermoschock stellt eine große Herausforderung für die Ofenauskleidungsmaterialien dar. Unbegrenzte feuerfeste Gussteile zeichnet sich unter vielen feuerfesten Materialien durch seine gute Thermoschockstabilität aus und ist zur idealen Wahl für die Bewältigung dieser Herausforderung geworden. Warum weist IRC eine so gute Thermoschockstabilität auf? Die herausragende Leistung der Thermoschockstabilität von IRC ist auf das wissenschaftliche Design seiner Materialformel zurückzuführen. Während des Forschungs- und Entwicklungsprozesses wurden verschiedene hochtemperaturbeständige Rohstoffe mit niedrigem Wärmeausdehnungskoeffizienten für die Dosierung ausgewählt, um sicherzustellen, dass IRC bei hohen Temperaturen ein stabiles Volumen und eine stabile Form beibehalten kann. Darüber hinaus kann durch die Zugabe entsprechender Mengen an Additiven wie Mikropulvern und Fasern die Mikrostruktur von IRC effektiv verbessert und seine Thermoschockbeständigkeit verbessert werden. Diese Additive können Spannungen während eines Thermoschocks absorbieren und verteilen und verhindern, dass das Material aufgrund von Spannungskonzentrationen reißt. Die Partikelklassierung ist einer der Schlüsselfaktoren für die Thermoschockstabilität von IRC. Kontrollieren Sie die Partikelgröße und -verteilung der Rohstoffe streng, um sicherzustellen, dass sich im IRC eine angemessene Porenstruktur und eine dichte Skelettstruktur bilden. Diese Struktur kann Spannungen während eines Thermoschocks effektiv verteilen und übertragen, Schäden durch Spannungskonzentration reduzieren und die dichte Skelettstruktur kann auch die Festigkeit und Zähigkeit von IRC verbessern und so seine Thermoschockbeständigkeit weiter verbessern. Neben der Materialformulierung und Partikelklassierung ist auch die fortschrittliche Produktionstechnologie ein wichtiger Garant für die gute Thermoschockstabilität von IRC. Während des Produktionsprozesses werden Hochdruckformen, Hochtemperatursintern und andere Prozesse eingesetzt, um eine enge Bindung zwischen den inneren Partikeln von IRC zu bilden und dadurch seine Gesamtfestigkeit und Dichte zu verbessern. Gleichzeitig kann durch die Optimierung der Sinterkurve und der Atmosphärenkontrolle die Mikrostruktur von IRC weiter verbessert und seine Thermoschockbeständigkeit verbessert werden. Obwohl IRC selbst eine gute Thermoschockstabilität aufweist, sind angemessene Nutzung und Wartung auch der Schlüssel zur Aufrechterhaltung seiner Leistung. Während des Gebrauchs sollten ein schneller Anstieg und Abfall sowie übermäßige Schwankungen der Ofentemperatur vermieden werden, um Schäden durch Thermoschock am IRC zu vermeiden. Regelmäßige Inspektion und Wartung der Ofenauskleidung sowie die rechtzeitige Erkennung und Behandlung potenzieller Risse und Abplatzungsprobleme sind ebenfalls wichtige Maßnahmen zur Verlängerung der Lebensdauer des IRC und zur Aufrechterhaltung seiner Thermoschockstabilität. Indefinite Refractory Castables verfügen aufgrund der kombinierten Wirkung vieler Faktoren wie der wissenschaftlichen Gestaltung der Materialformel, der Feinpartikelklassierung, der fortschrittlichen Produktionstechnologie sowie einer angemessenen Verwendung und Wartung über eine gute Thermoschockstabilität. Diese Vorteile ermöglichen IRC einen stabilen und zuverlässigen Betrieb im industriellen Hochtemperaturbereich und bieten eine starke Garantie für die sichere Produktion und den effizienten Betrieb verschiedener Öfen.

Mehr lesen -

Warum ist Low-Cement Prefab umweltfreundlich?

1. Der Kern von Fertigteil mit niedrigem Zementgehalt ist seine Materialzusammensetzung und sein Herstellungsverfahren. Im Vergleich zu herkömmlichen Bauweisen reduziert dieses vorgefertigte Gebäude den Einsatz von Zement während des Herstellungsprozesses erheblich. Die Zementproduktion ist eine der wichtigsten Quellen für Treibhausgasemissionen, insbesondere Kohlendioxidemissionen. Durch die Reduzierung des Zementverbrauchs reduziert Low-Cement Prefab den CO2-Fußabdruck von Baumaterialien und leistet einen positiven Beitrag zur Bekämpfung des Klimawandels. 2. Neben der Reduzierung des Zementverbrauchs verwendet Low-Cement Prefab auch eine Vielzahl umweltfreundlicher Materialien und Technologien. Als alternative Rohstoffe werden recycelte Materialien, Industrieabfälle oder natürliche Mineralien verwendet. Diese Materialien sind weit verbreitet und können den Abbau neuer Ressourcen reduzieren und Schäden an der natürlichen Umwelt verringern. Gleichzeitig wird der Produktionsprozess vorgefertigter Gebäude im Werk abgeschlossen, was die Lärm-, Staub- und Abfallemissionen beim Bau vor Ort reduziert und die Umweltschutzleistung weiter verbessert. 3. Auch aus Sicht des gesamten Lebenszyklus des Gebäudes schneidet Low-Cement Prefab gut ab. Aufgrund seines strukturellen Designs und der optimierten Materialauswahl weist dieser Gebäudetyp eine bessere Leistung bei Wärmedämmung, Belüftung und Beleuchtung auf und kann den Energieverbrauch und die CO2-Emissionen während des Gebäudebetriebs reduzieren. Darüber hinaus zeichnen sich vorgefertigte Gebäude durch eine hohe Haltbarkeit und Wartbarkeit aus, was die Lebensdauer von Gebäuden verlängern und den durch häufigen Abriss und Bau verursachten Abfall und Kohlenstoffemissionen reduzieren kann. 4. Bei der Förderung der Entwicklung von Fertighäusern mit niedrigem Zementgehalt haben politische Unterstützung und Marktberatung eine wichtige Rolle gespielt. Regierungen verschiedener Länder haben entsprechende Richtlinien eingeführt, um die Entwicklung von kohlenstoffarmen und umweltfreundlichen Gebäuden zu fördern und so einen breiten Entwicklungsraum für innovative Baumethoden wie Low-Cement Prefab zu schaffen. Mit der Verbesserung des Umweltbewusstseins der Verbraucher haben immer mehr Unternehmen und Einzelpersonen begonnen, auf kohlenstoffarme und umweltfreundliche Bauprodukte zu achten und diese zu wählen, was die Marktförderung innovativer Baumethoden wie Low-Cement Prefab stark unterstützt. Zementarmes Fertigbau ist eine kohlenstoffarme und umweltfreundliche Bauweise mit erheblichen Vorteilen bei der Reduzierung von Treibhausgasemissionen, der Reduzierung des CO2-Fußabdrucks von Gebäuden und der Verbesserung der Gebäudeleistung. Mit der kontinuierlichen Verbesserung des globalen Umweltbewusstseins und der kontinuierlichen Weiterentwicklung der Technologie wird erwartet, dass Low-Cement Prefab im zukünftigen Baubereich eine wichtigere Rolle spielen und zum Bau eines grünen, kohlenstoffarmen und nachhaltigen Hauses auf der Erde beitragen wird.

Mehr lesen