Wie erfolgt der Herstellungsprozess von Alumina Bubble Brick?

1. Rohstoffvorbereitung

Alles beginnt mit der sorgfältigen Auswahl und wissenschaftlichen Dosierung der Rohstoffe. Aluminiumoxid-Blasenstein sind die Kernrohstoffe. Ihre Qualität bestimmt direkt die Leistung des Endprodukts. Diese winzigen Kugeln werden durch ein spezielles Verfahren aus hochreinem Aluminiumoxidpulver mit gleichmäßiger Porengröße und guter Hochtemperaturbeständigkeit hergestellt. Zusätzlich zu den Aluminiumoxid-Hohlkugeln muss eine entsprechende Menge Aluminiumoxidpulver und andere Bindemittel hinzugefügt werden, um die Dichte, Festigkeit und Sintereigenschaften des Materials anzupassen. Während der Vorbereitungsphase der Rohstoffe mischen die Arbeiter diese streng nach dem Formelverhältnis, um sicherzustellen, dass jede Rohstoffcharge den besten Zustand erreichen kann.

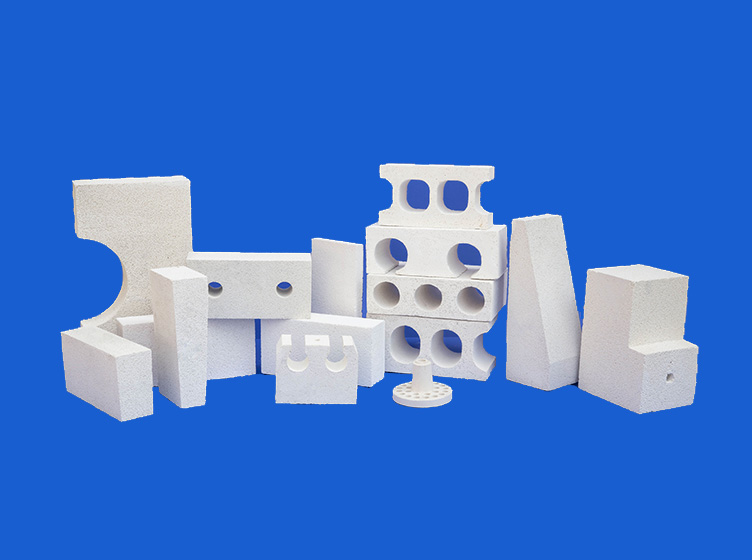

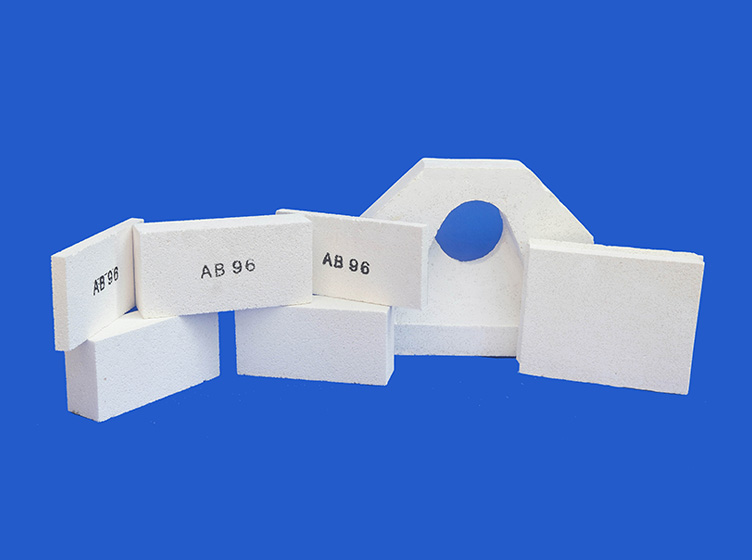

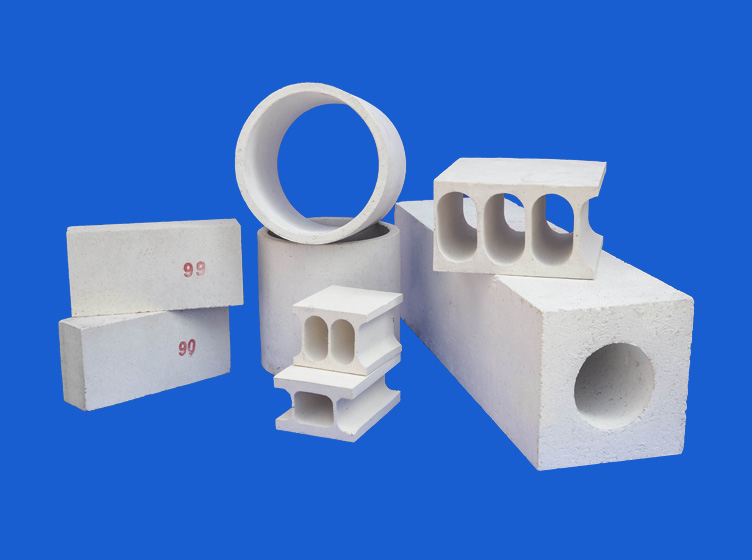

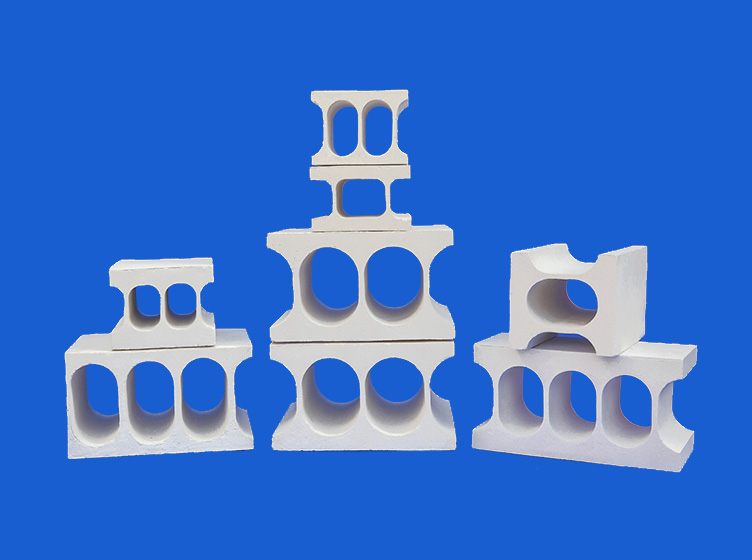

2. Formprozess

Das Formen ist einer der wichtigsten Schritte bei der Herstellung von Alumina Bubble Brick. In diesem Stadium werden die gleichmäßig gemischten Rohstoffe der Formmaschine zugeführt und durch die Presswirkung der Form zu einem Rohling mit einer bestimmten Form und Größe geformt. Während des Formprozesses müssen Größe und Verteilung des Drucks genau gesteuert werden, um die Dichte und Gleichmäßigkeit der Rohlingsstruktur sicherzustellen. Entscheidend ist auch das Design der Form, das die Form und Maßhaltigkeit des Endprodukts bestimmt. Nach sorgfältiger Herstellung der Formmaschine entsteht ein Stück regelmäßiger und fester Grünkörper.

3. Trocknungsbehandlung

Der Grünkörper enthält nach dem Formen eine gewisse Menge Feuchtigkeit. Wird diese Feuchtigkeit nicht rechtzeitig entfernt, beeinträchtigt dies die spätere Sinterqualität. Die Trocknungsbehandlung ist zu einem unverzichtbaren Bindeglied geworden. Der Grünkörper wird in den Trockenofen geschickt und unter geeigneten Temperatur- und Feuchtigkeitsbedingungen langsam getrocknet. Dabei verdunstet die Feuchtigkeit nach und nach und die Grünkörperstruktur stabilisiert sich nach und nach. Die Länge der Trocknungszeit hängt von der Dicke, Feuchtigkeit und Leistung des Grünkörpers ab. Nach ausreichender Trocknungsbehandlung wird der Grünkörper härter und haltbarer.

4. Hochtemperatursintern

Das Hochtemperatursintern ist der kritischste Schritt im Herstellungsprozess von Alumina Bubble Brick. In diesem Stadium wird der getrocknete Grünkörper zum Sintern in einen Hochtemperaturofen geschickt. Die Temperatur im Ofen steigt allmählich auf über 1750 Grad Celsius, wodurch die Aluminiumoxid-Hohlkugeln und das Aluminiumoxidpulver im Grünkörper chemische Reaktionen und physikalische Veränderungen eingehen, um einen dichten Sinterkörper zu bilden. Bei hohen Temperaturen wird die Bindungskraft zwischen Aluminiumoxidpartikeln verstärkt, die Porosität verringert und die Festigkeit und Hochtemperaturbeständigkeit des Materials deutlich verbessert. Hohe Temperaturen fördern außerdem die Verflüchtigung und Entfernung von Verunreinigungen im Material und verbessern so die Reinheit des Produkts weiter. Nach mehrstündigem Sintern entstehen harte und hochtemperaturbeständige Alumina Bubble Bricks.

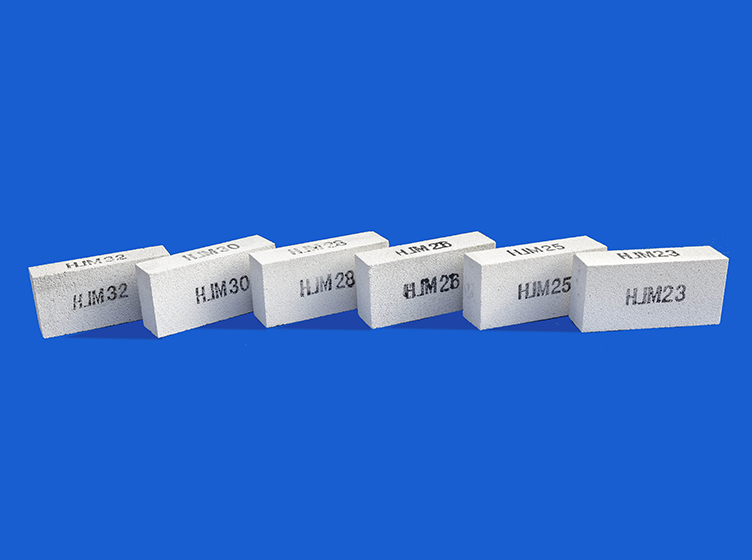

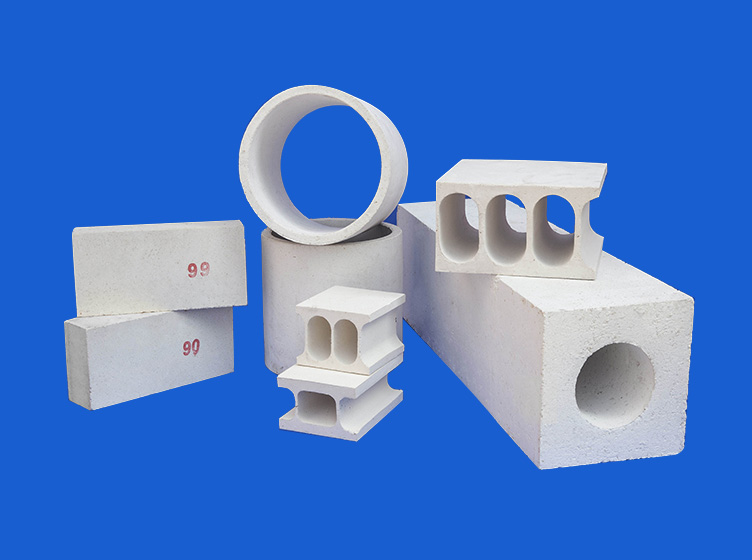

5. Inspektion und Verpackung des fertigen Produkts

Der letzte Schritt ist die Prüfung und Verpackung des fertigen Produkts. Jeder Aluminiumoxid-Blasenstein muss einer strengen Qualitätsprüfung unterzogen werden, einschließlich Aussehensprüfung, Größenmessung, Festigkeitsprüfung usw. Nur Produkte, die den Standards entsprechen, dürfen verkauft werden. Um den Transport und die Verwendung zu erleichtern, muss das fertige Produkt auch ordnungsgemäß verpackt werden. Das Verpackungsmaterial sollte gute stoßfeste und feuchtigkeitsbeständige Eigenschaften aufweisen, um sicherzustellen, dass das Produkt während des Transports nicht beschädigt wird.