Was sind die Formverfahren für isolierende feuerfeste Steine?

Isolierende feuerfeste Steine spielen im industriellen Hochtemperaturbereich eine entscheidende Rolle, und ihr Formgebungsprozess ist ein entscheidendes Bindeglied bei der Bestimmung der Produktqualität und -leistung. Die Wahl des Formverfahrens beeinflusst nicht nur die strukturelle Stabilität und Wärmedämmleistung des Produkts, sondern steht auch in direktem Zusammenhang mit der Produktionseffizienz und Kostenkontrolle. Daher ist das Verständnis der Eigenschaften und des Anwendungsbereichs verschiedener Formverfahren von großer Bedeutung für die Verbesserung der Produktwettbewerbsfähigkeit.

Schlammspritzgusstechnologie

Das Schlammspritzgießen ist ein effizientes Formverfahren, das für dünnwandige Hohlprodukte geeignet ist. Bei dieser Methode wird Schlamm in eine Gipsform eingespritzt und die Wasserabsorptionseigenschaften von Gips genutzt, um die Feuchtigkeit im Schlamm allmählich zu absorbieren und einen relativ trockenen Schlammfilm zu bilden. Mit der Zeit wird der Schlammfilm immer dicker und erreicht schließlich die erforderliche Grünkörperdicke. Gießen Sie zu diesem Zeitpunkt den überschüssigen Schlamm in die Form aus und entformen, trocknen und reparieren Sie den Grünkörper, nachdem er eine bestimmte Festigkeit erreicht hat. Der Feuchtigkeitsgehalt des Schlamms beim Schlammspritzgießen liegt normalerweise zwischen 35 % und 45 % und wird häufig bei der Herstellung dünnwandiger Hohlprodukte wie Thermoelementhülsen, Hochtemperaturofenrohre und Tiegel verwendet. Dieser Prozess kann die Produktionseffizienz effektiv verbessern, die Kosten senken und gleichzeitig die Produktqualität sicherstellen.

Kunststoffformen (Extrusionsformen)

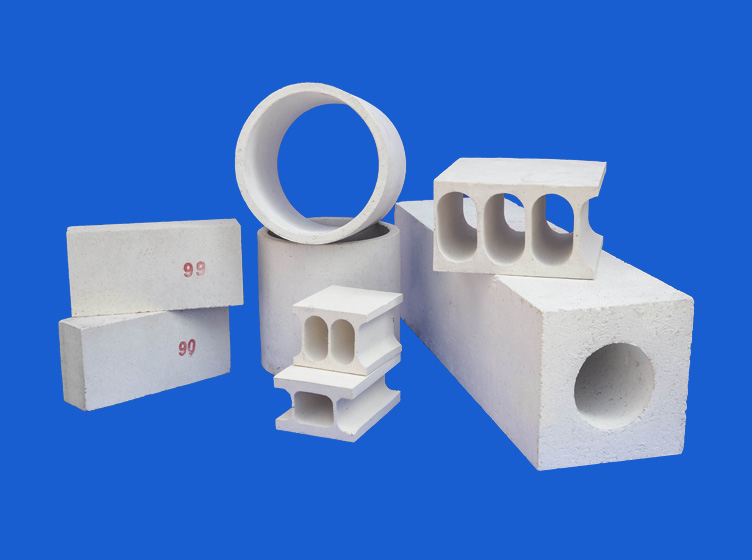

Das Kunststoffformen, auch Extrudieren genannt, wird hauptsächlich zur Herstellung band- und rohrförmiger Rohlinge eingesetzt. Bei diesem Verfahren wird plastischer Ton mit einem Wassergehalt von 16 % bis 25 % verwendet und ein kontinuierlicher Spiralextruder oder ein Schaufelmischer in Verbindung mit einer hydraulischen Presse zum Mischen, Extrudieren und Formen des Tons verwendet. Während des Extrusionsformprozesses strömt der Ton unter starkem Druck durch das Matrizenloch, um einen Rohling mit gleichmäßigem Querschnitt zu bilden. Dieses Formverfahren bietet die Vorteile einer hohen Produktionseffizienz, einer stabilen Rohlingsgröße und einer guten Oberflächenbeschaffenheit und eignet sich besonders für die Herstellung streifen- und rohrförmiger feuerfester Produkte mit gleichmäßigen Querschnitten.

Maschinelle Formpresstechnologie

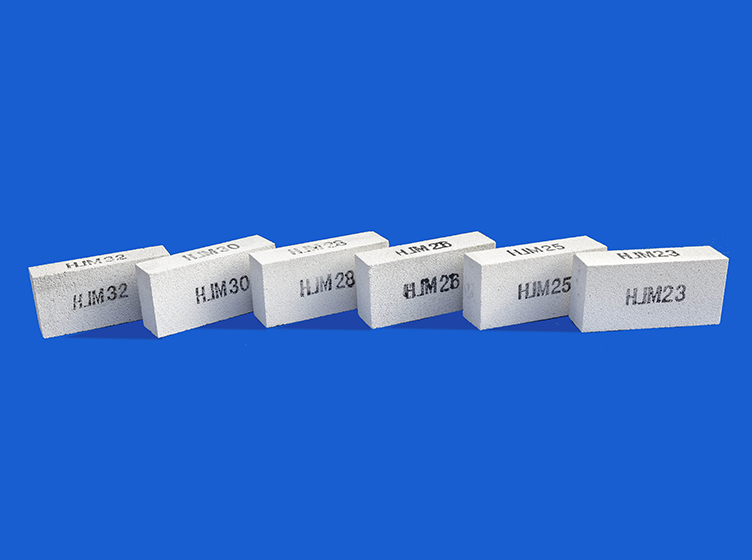

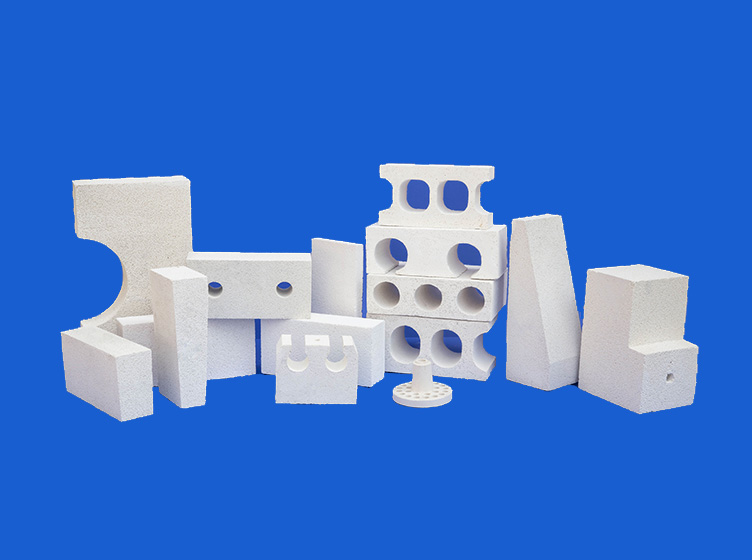

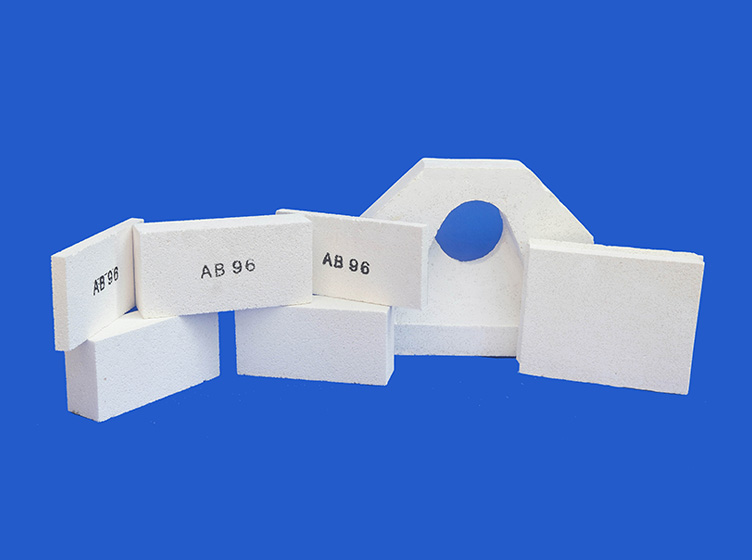

Beim maschinellen Formpressen, auch Halbtrockenformen genannt, wird zur Herstellung des Rohlings Ton mit einem Wassergehalt von etwa 2 bis 7 % verwendet. Dieser Prozess wird durch verschiedene Ziegelpressen, Stopfmaschinen und Vibrationsmaschinen geformt. Im Vergleich zum Kunststoffformen hat der durch maschinelles Formpressen hergestellte Rohling eine höhere Dichte und Festigkeit, eine geringere Schrumpfung beim Trocknen und Brennen und die Produktgröße ist leicht zu kontrollieren. Das maschinelle Pressen ist eines der am häufigsten verwendeten Formverfahren in der Feuerfestproduktion und wird häufig bei der Herstellung moderner Feuerfestmaterialien wie Schmelzkorund, Mullit und Zirkonkorund eingesetzt.

Beim maschinellen Pressen kann es auch in verschiedene spezifische Umformverfahren unterteilt werden, um unterschiedlichen Produktionsanforderungen gerecht zu werden. Bei der Reibziegelpresse wird der Schieber über das Reibrad angetrieben und bewegt sich durch die Leitspindel auf und ab, um den Schlamm zu pressen. Die Ausrüstung ist einfach aufgebaut, einfach zu bedienen und zu warten und weist eine hohe Anpassungsfähigkeit auf. Es handelt sich um eine Umformanlage, die in der Feuerfestproduktion weit verbreitet ist. Die hydraulische Ziegelpresse erzeugt statischen Druck durch flüssige Energieübertragung, funktioniert reibungslos, doppelseitige Druckbeaufschlagung und lässt sich leicht einstellen. Es kann die Anforderungen des Formungsprozesses für feuerfeste Produkte erfüllen und die Qualität der gepressten Steine sicherstellen. Hochleistungshydraulische Ziegelpressen sind außerdem mit einer Vakuumentgasungsfunktion ausgestattet, die sich für die Formung verschiedener feuerfester Produkte, wie z. B. große Konverterauskleidungssteine und kohlenstoffhaltige Spezialprodukte, eignet.

Die Hebel-Ziegelpresse verwendet eine mechanische Hebelstruktur, um eine doppelseitige Druckbeaufschlagung in einer festen Form durchzuführen. Sein Stempelhubwert ist konstant, was für die Herstellung verschiedener feuerfester Steine geeignet ist. Dieses Formverfahren bietet die Vorteile eines flexiblen Betriebs und einer hohen Produktionseffizienz und ist eine der unverzichtbaren Formtechnologien im Bereich feuerfester Materialien.