Was sind die wichtigsten Schritte im Herstellungsprozess von isolierenden feuerfesten Steinen?

Isolierende feuerfeste Steine sind ein Schlüsselmaterial, das die strukturelle Stabilität und Wärmedämmleistung in Umgebungen mit extrem hohen Temperaturen aufrechterhalten kann. Sie werden in vielen Industriebereichen wie der Metallurgie, der Baustoffindustrie und der Chemie weit verbreitet eingesetzt. Der Herstellungsprozess ist komplex und heikel, und jede Verbindung wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus.

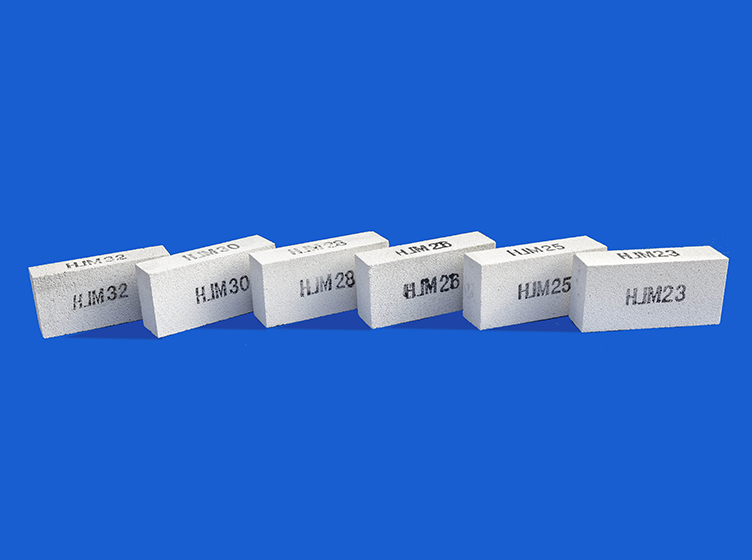

Im Produktionsprozess sind die Aufbereitung und Sortierung der Rohstoffe die ersten Schritte. Hochwertige Rohstoffe sind die Grundlage für die Herstellung hochwertiger feuerfester Isoliersteine. Zu den Hauptrohstoffen gehören Siliziumdioxid, Aluminiumoxid und Ton. Die Auswahl der Rohstoffe richtet sich nach der erforderlichen Feuerfestigkeit und Wärmedämmleistung. Sie müssen streng sortiert und zerkleinert werden, um eine gleichmäßige Partikelgröße zu gewährleisten, die für die Weiterverarbeitung geeignet ist. Insbesondere bei silikatischen feuerfesten Isoliersteinen darf der SiO2-Gehalt nicht weniger als 91 % betragen, um die hervorragende Leistung des Produkts zu gewährleisten.

Als nächstes sind die Feinmahlung des Pulvers und die Siebung der Zuschlagstoffe wichtige Verbindungen. Die sortierten Rohstoffe müssen mit Geräten wie Kugelmühlen oder Luftstrommühlen fein gemahlen werden, um die Rohstoffe zu feinem Pulver zu mahlen, wodurch die Bindungskraft zwischen den Partikeln erhöht und die Dichte des Produkts verbessert wird. Gleichzeitig müssen Aggregate (größere Partikel) gesiebt werden, um sicherzustellen, dass Partikel unterschiedlicher Größe in nachfolgenden Formeln sinnvoll aufeinander abgestimmt werden können, um eine stabile Struktur zu bilden.

Der Herstellungsprozess spielt eine entscheidende Rolle in der Phase der Formulierung und des gleichmäßigen Mischens. Diese Phase bestimmt die Leistung des Endprodukts. Der Anteil verschiedener Rohstoffe wird anhand der erforderlichen Feuerfestigkeit, Wärmedämmleistung und spezifischen Anforderungen des Kunden genau berechnet. Nach dem Mischen der Zutaten werden alle Rohstoffe im Mixer gleichmäßig vermischt. Dieser Prozess erfordert eine strenge Kontrolle der zugesetzten Wassermenge und der Mischzeit, um die Gleichmäßigkeit und Plastizität des Schlamms sicherzustellen.

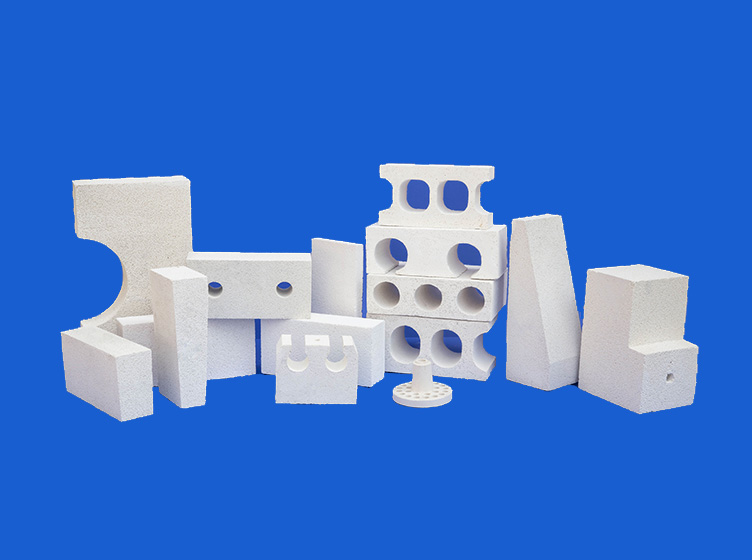

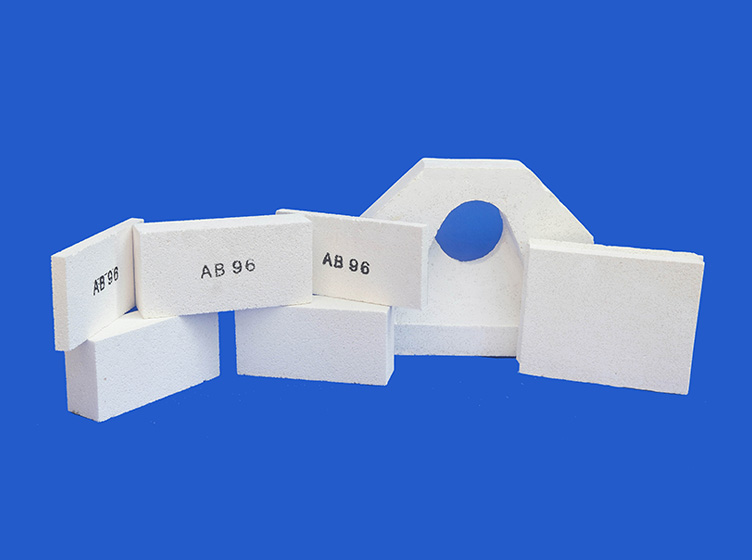

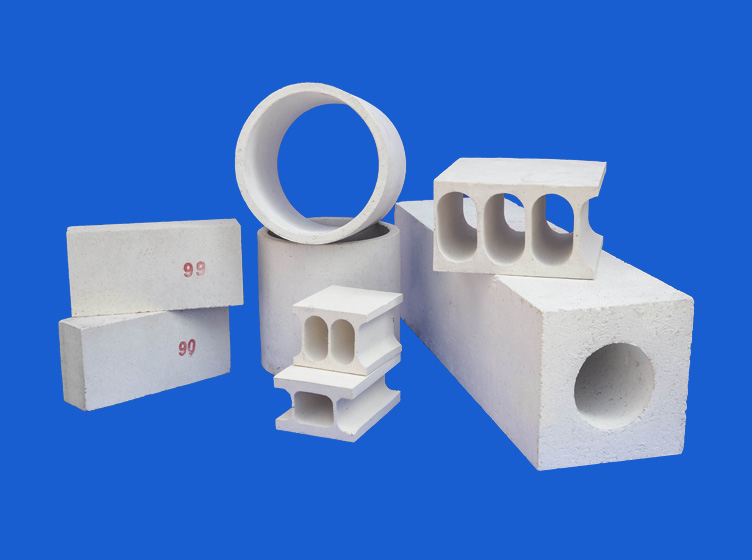

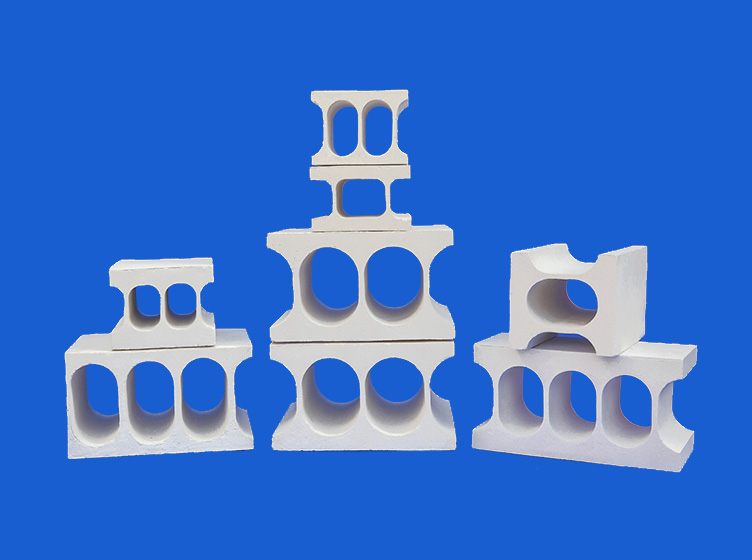

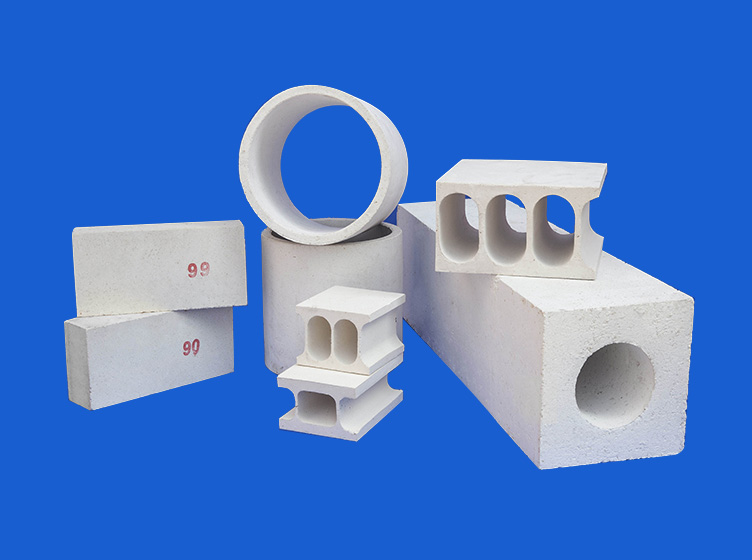

Beim Formungsprozess wird der gleichmäßig gemischte Schlamm in einen Rohling mit der gewünschten Form umgewandelt. Es gibt verschiedene Formverfahren zum Isolieren von feuerfesten Steinen, darunter Injektionsformen, Kunststoffformen (Extrusionsformen) und maschinelles Pressformen. Das Vergussformen eignet sich für dünnwandige Hohlprodukte wie Thermoelementhülsen; Kunststoffformteile werden häufig zur Herstellung von Rohlingen wie Rohren verwendet. Aufgrund seiner dichten Rohlingsstruktur, hohen Festigkeit und einfachen Größenkontrolle ist das maschinelle Pressformen zum am weitesten verbreiteten Formverfahren in der aktuellen Produktion von feuerfesten Materialien geworden.

Der geformte Rohling muss getrocknet werden, um überschüssige Feuchtigkeit zu entfernen und Risse aufgrund übermäßiger Feuchtigkeitsverdunstung während des Brennvorgangs zu verhindern. Der getrocknete Rohling gelangt zum Hochtemperaturbrennen in den Ofen. Bei diesem Prozess durchlaufen die mineralischen Bestandteile der Rohstoffe eine Reihe physikalischer und chemischer Veränderungen und bilden eine stabile Kristallstruktur, die den isolierenden Feuerfeststeinen hervorragende Feuerbeständigkeits- und Wärmedämmeigenschaften verleiht. Eine strenge Kontrolle der Brenntemperatur und -zeit ist der Schlüssel zur Gewährleistung der Produktqualität und -leistung.

Abschließend müssen die gebrannten feuerfesten Isoliersteine poliert werden, um Oberflächenfehler und Grate zu entfernen und so die Ästhetik und Leistung des Produkts zu verbessern. Die fertigen Produkte werden streng ausgewählt, um Steine zu entfernen, die nicht den Qualitätsstandards entsprechen. Dadurch wird sichergestellt, dass jeder versendete isolierende feuerfeste Stein den Industriestandards und Kundenanforderungen entspricht.