Welche Faktoren hängen mit der Wärmeleitfähigkeit von Keramikfasern und -produkten zusammen?

Keramikfasern und Produkte werden aufgrund ihrer guten Wärmedämmeigenschaften häufig in Hochtemperaturbereichen wie der Metallurgie, der Luft- und Raumfahrtindustrie und der chemischen Industrie eingesetzt. Die Wärmeleitfähigkeit ist ein wichtiger Indikator zur Messung der Wärmeleitfähigkeit von Materialien. Die geringe Wärmeleitfähigkeit von Keramikfasern ermöglicht es ihnen, den Wärmeverlust in Umgebungen mit hohen Temperaturen wirksam zu reduzieren und so die Energieeffizienz zu verbessern.

1. Materialzusammensetzung

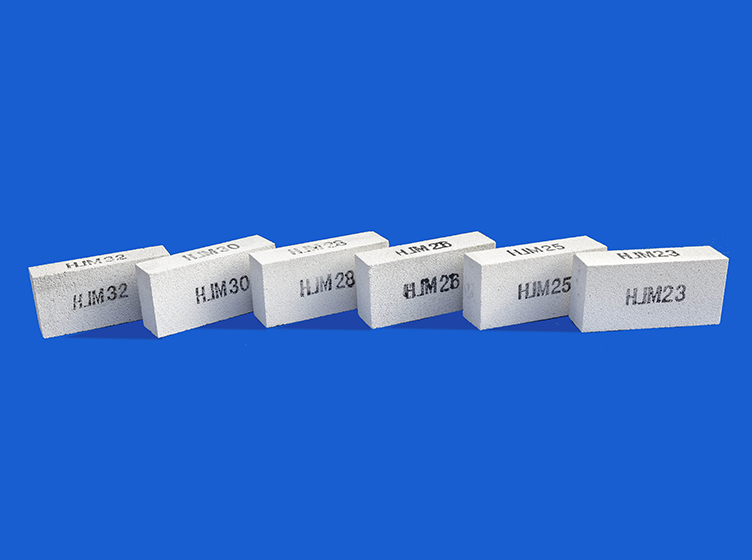

Die Wärmeleitfähigkeit keramischer Fasern hängt zunächst eng mit ihrer Materialzusammensetzung zusammen. Keramikfasern bestehen meist aus anorganischen Stoffen wie Aluminium, Silizium und Zirkonium. Die Anteile verschiedener Inhaltsstoffe wirken sich direkt auf die Mikrostruktur und Wärmeleitfähigkeit des Materials aus. Beispielsweise weisen Keramikfasern mit einem höheren Aluminiumgehalt in der Regel eine geringere Wärmeleitfähigkeit auf, da der Zusatz von Aluminium die Isolierwirkung des Materials verstärkt. Darüber hinaus kann der Einsatz von Zirkonium die Hochtemperaturbeständigkeit weiter verbessern und auch die Wärmeleitfähigkeit beeinflussen.

2. Faserdurchmesser und -struktur

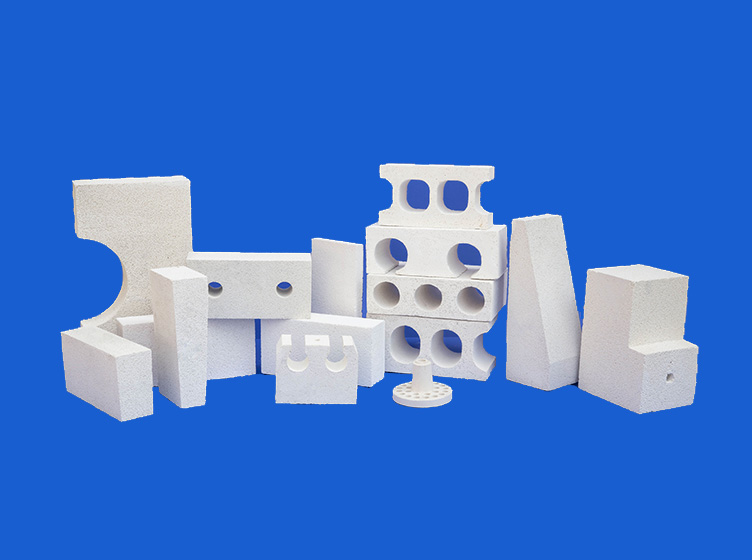

Auch der Durchmesser und die Struktur von Keramikfasern haben einen erheblichen Einfluss auf die Wärmeleitfähigkeit. Je dünner die Faser, desto größer ist ihre Oberfläche und die Fähigkeit, mehr Gaszwischenschichten zu bilden. Diese Gasschichten tragen dazu bei, die Wärmeleitung zu reduzieren und dadurch die Wärmeleitfähigkeit zu verringern. Rate. Im Gegensatz dazu erhöhen dickere Fasern den Wärmeleitungsweg durch den Feststoff und erhöhen dadurch die Wärmeleitfähigkeit. Daher kann eine Optimierung des Faserdurchmessers deren Wärmedämmeigenschaften deutlich verbessern.

3. Dichte

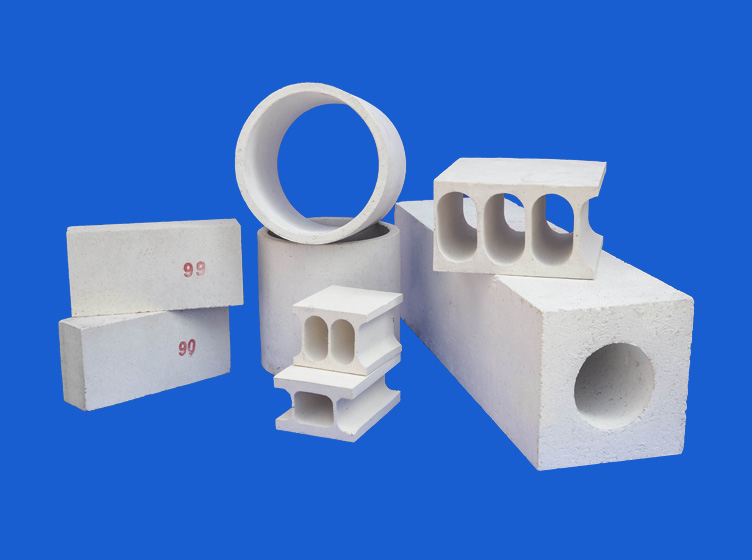

Die Dichte der Keramikfaser beeinflusst direkt deren Wärmeleitfähigkeit. Keramikfasern mit geringerer Dichte weisen in der Regel eine bessere Wärmeisolationsleistung auf, da eine geringere Dichte mehr Gaszwischenschichten bedeutet, was dazu beiträgt, die Wärmeleitung zu verringern. Umgekehrt kann eine zu hohe Dichte zu einer erhöhten Wärmeleitfähigkeit führen. Während des Herstellungsprozesses kann die Wärmeleitfähigkeit des Materials durch Anpassung seiner Dichte effektiv gesteuert werden.

4. Temperatur

Auch die Temperatur hat einen wichtigen Einfluss auf die Wärmeleitfähigkeit von Keramikfasern. Mit steigender Temperatur erhöht sich die Wärmeleitfähigkeit des Materials. Dies liegt an der verstärkten Bewegung von Atomen und Molekülen bei hohen Temperaturen, was die Wärmeleitung begünstigt. Daher müssen bei Hochtemperaturanwendungen die Änderungen der Wärmeleitfähigkeit von Keramikfasern bei tatsächlichen Betriebstemperaturen berücksichtigt werden, um ihre Wärmeisolationswirkung in einer bestimmten Umgebung sicherzustellen.

5. Feuchtigkeitsgehalt

Auch der Feuchtigkeitsgehalt von Keramikfasern hat einen erheblichen Einfluss auf die Wärmeleitfähigkeit. Das Vorhandensein von Feuchtigkeit erhöht die Wärmeleitfähigkeit durch Verdunstung oder Wärmeleitung, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit. Um die niedrige Wärmeleitfähigkeit von Keramikfasern aufrechtzuerhalten, muss ihr Feuchtigkeitsgehalt so weit wie möglich kontrolliert werden, um zu verhindern, dass übermäßige Feuchtigkeit ihre Wärmedämmleistung beeinträchtigt.

6. Herstellungsprozess

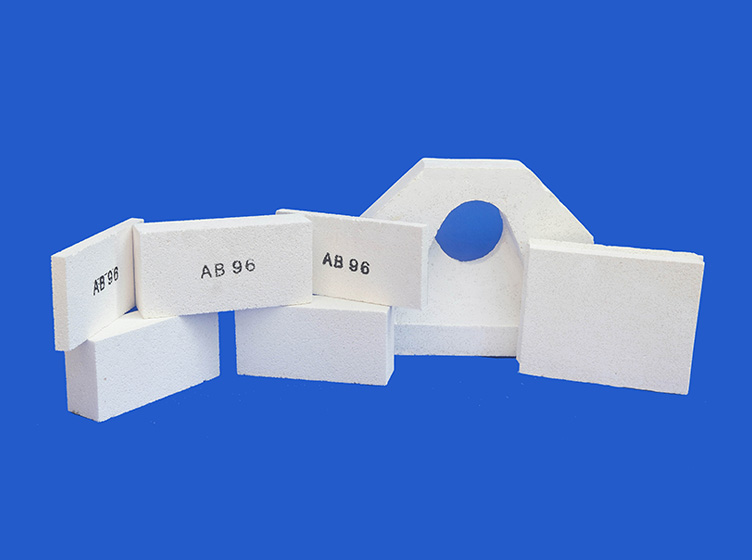

Auch der Herstellungsprozess von Keramikfasern beeinflusst deren Wärmeleitfähigkeit, und der Einsatz unterschiedlicher Form- und Sintertechniken kann zu Unterschieden in der Mikrostruktur des Materials führen und dadurch die Wärmeleitfähigkeit beeinflussen. Angemessene Prozessparameter können die Wärmedämmleistung der Faser wirksam verbessern und die Wärmeleitfähigkeit verringern.